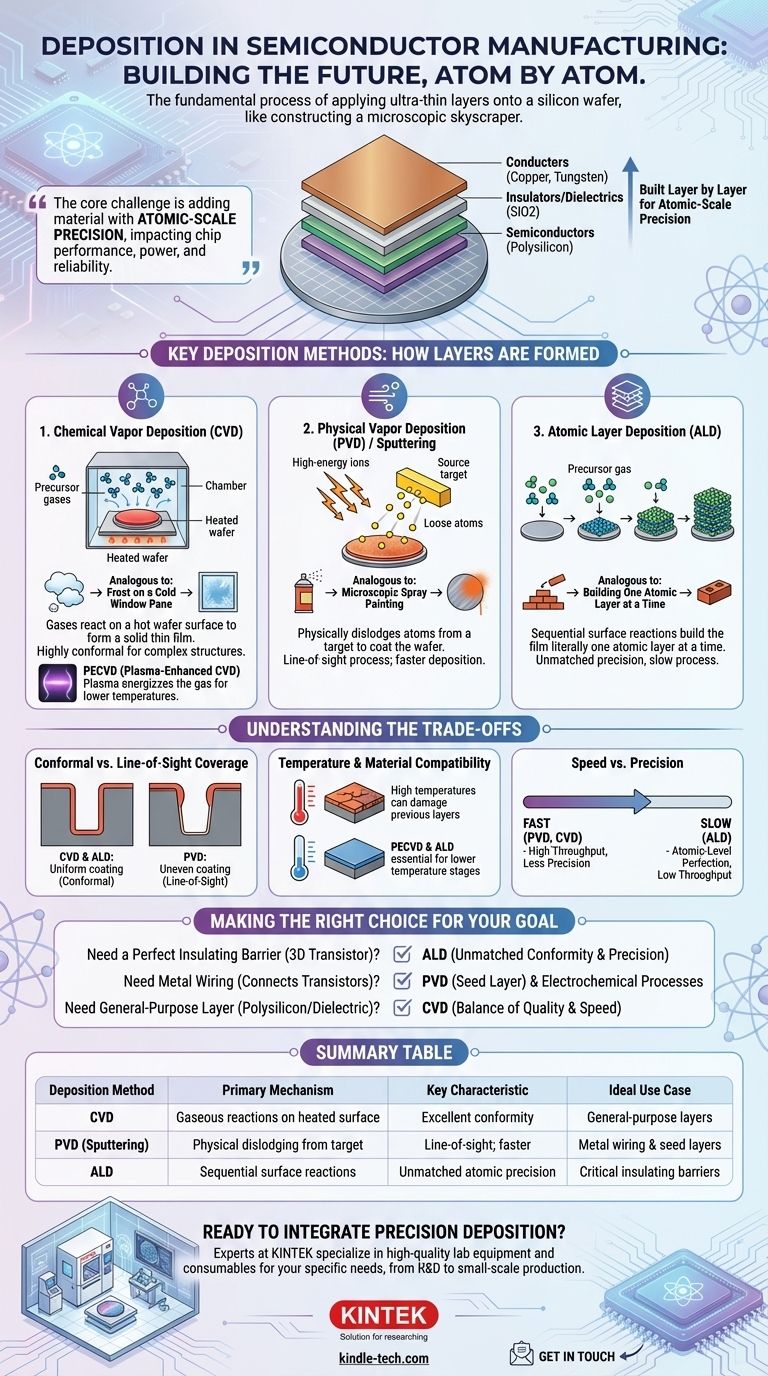

Na fabricação de semicondutores, a deposição é o processo fundamental de aplicação de camadas ultrafinas de material em um wafer de silício. Pense nisso como a construção de um arranha-céu microscópico, onde cada "andar" é um filme precisamente projetado que serve a um propósito elétrico específico. Essas camadas, muitas vezes com apenas alguns átomos de espessura, são os blocos de construção essenciais para a criação de transistores, interconexões e outros componentes que formam um circuito integrado completo.

O principal desafio da deposição não é simplesmente adicionar material, mas fazê-lo com precisão em escala atômica. A escolha do método de deposição é uma decisão de engenharia crítica que impacta diretamente o desempenho, o consumo de energia e a confiabilidade de um chip.

A Função Principal: Construindo um Chip Camada por Camada

Os microchips modernos não são esculpidos a partir de um único bloco de silício. Em vez disso, eles são construídos para cima através da aplicação repetida de camadas padronizadas, sendo a deposição o processo chave para adicionar cada nova camada de material.

O que é um Filme Fino?

Um "filme fino" é uma camada de material que varia de alguns nanômetros a vários micrômetros de espessura. Na fabricação de chips, esses filmes são geralmente de um de três tipos: condutores (como cobre ou tungstênio para fiação), isoladores ou dielétricos (como dióxido de silício para evitar curtos-circuitos) e semicondutores (como polissilício para portas de transistores).

O Objetivo: Precisão e Pureza Absolutas

A função de cada circuito depende da espessura, uniformidade e pureza química perfeitas desses filmes depositados. Mesmo uma variação minúscula ou uma única partícula contaminante em todo o wafer pode tornar milhões de transistores inúteis, destruindo o chip inteiro.

Métodos Chave de Deposição: Como as Camadas São Formadas

Embora existam dezenas de técnicas de deposição, elas se enquadram principalmente em algumas famílias-chave, cada uma com um mecanismo físico distinto. O método escolhido depende inteiramente do material a ser depositado e de seu papel no dispositivo final.

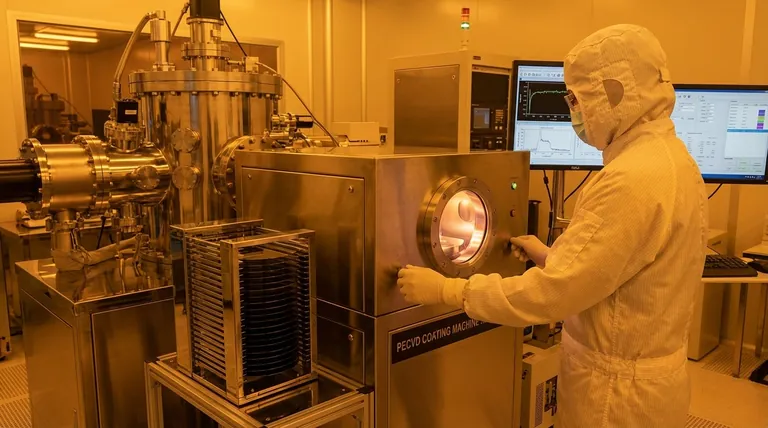

Deposição Química a Vapor (CVD)

A CVD envolve a introdução de gases precursores em uma câmara de reação onde o wafer é aquecido. Esses gases reagem na superfície quente do wafer, formando um filme fino sólido e deixando para trás subprodutos gasosos que são ventilados. É conceitualmente semelhante a como o vapor condensa em uma camada uniforme de geada em uma vidraça fria.

Variações comuns como a CVD Aprimorada por Plasma (PECVD) usam plasma para energizar o gás, permitindo que a reação ocorra em temperaturas muito mais baixas. Isso é crucial para evitar danos às camadas que já foram construídas no wafer.

Deposição Física a Vapor (PVD)

A PVD, também conhecida como pulverização catódica (sputtering), funciona desalojando fisicamente átomos de um material de origem (chamado de "alvo"). Em uma câmara de vácuo, o alvo é bombardeado com íons de alta energia, desalojando átomos. Esses átomos liberados então viajam através do vácuo e revestem o wafer.

Este processo é melhor compreendido como uma forma de pintura em spray microscópica, onde átomos individuais são a "tinta" sendo pulverizada na superfície do wafer.

Deposição por Camadas Atômicas (ALD)

A ALD é o método mais preciso disponível, construindo o filme literalmente uma camada atômica por vez. Ela usa uma sequência de reações químicas autolimitantes, onde os gases precursores são pulsados na câmara um após o outro. Cada pulso adiciona exatamente uma monocamada de átomos.

Embora muito mais lenta do que outros métodos, a ALD oferece controle inigualável sobre a espessura e garante que o filme se adapte perfeitamente até mesmo às estruturas microscópicas tridimensionais mais complexas.

Compreendendo as Compensações

A existência de tantos métodos de deposição destaca uma verdade fundamental da engenharia: não existe uma única técnica "melhor". Cada uma envolve compensações críticas entre velocidade, qualidade do material e a capacidade de cobrir topologias complexas.

Cobertura Conforme vs. Linha de Visada

Uma das distinções mais importantes é como um método lida com estruturas 3D. CVD e ALD são altamente conformes, o que significa que podem depositar uma camada perfeitamente uniforme sobre superfícies complexas e não planas, como o interior de uma trincheira profunda.

Em contraste, a PVD é um processo de linha de visada. Como uma lata de spray, ela só pode revestir as superfícies que pode "ver", muitas vezes resultando em material mais espesso no topo de uma trincheira e material muito mais fino na parte inferior.

Temperatura e Compatibilidade de Materiais

Altas temperaturas podem ser destrutivas. O calor necessário para alguns processos de CVD pode danificar camadas previamente depositadas ou fazer com que os materiais se difundam uns nos outros, arruinando suas propriedades elétricas. É por isso que métodos de baixa temperatura como PECVD e ALD são essenciais para as últimas etapas da fabricação de chips.

Velocidade vs. Precisão

Existe uma compensação inevitável entre a velocidade de fabricação (rendimento) e a qualidade do filme. Processos como ALD oferecem perfeição em nível atômico, mas são muito lentos. Para camadas mais espessas e menos críticas, onde tal precisão não é necessária, um processo de CVD ou PVD mais rápido é muito mais econômico.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma técnica de deposição é sempre impulsionada pelos requisitos específicos da camada que está sendo construída.

- Se o seu foco principal é criar uma barreira isolante perfeita e sem furos em um transistor 3D: ALD é a única escolha por sua conformidade e precisão inigualáveis em escala atômica.

- Se o seu foco principal é depositar a fiação metálica que conecta os transistores: Uma combinação de PVD (para criar uma camada "semente" inicial) e outros processos eletroquímicos é o padrão da indústria.

- Se o seu foco principal é depositar uma camada de polissilício ou dielétrico de uso geral: Uma forma de CVD geralmente oferece o equilíbrio ideal de qualidade de filme, conformidade e velocidade de fabricação.

Em última análise, dominar a deposição significa selecionar a ferramenta ideal para construir cada camada específica, em escala nanométrica, de um circuito integrado moderno.

Tabela Resumo:

| Método de Deposição | Mecanismo Primário | Característica Chave | Caso de Uso Ideal |

|---|---|---|---|

| Deposição Química a Vapor (CVD) | Reações químicas gasosas em uma superfície de wafer aquecida. | Excelente conformidade sobre estruturas 3D complexas. | Camadas dielétricas e semicondutoras de uso geral. |

| Deposição Física a Vapor (PVD / Sputtering) | Desalojamento físico de átomos de um material alvo. | Cobertura por linha de visada; deposição mais rápida. | Fiação metálica e camadas semente. |

| Deposição por Camadas Atômicas (ALD) | Reações químicas de superfície sequenciais e autolimitantes. | Precisão e conformidade em escala atômica inigualáveis. | Barreiras isolantes críticas em transistores 3D avançados. |

Pronto para Integrar a Deposição de Precisão ao Fluxo de Trabalho do Seu Laboratório?

A seleção da técnica de deposição correta é crítica para o desempenho de sua pesquisa em semicondutores ou fabricação de dispositivos. Os especialistas da KINTEK são especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade, adaptados às suas necessidades específicas de deposição.

Compreendemos os desafios de alcançar precisão em escala atômica e podemos ajudá-lo a selecionar a solução ideal, seja seu foco em P&D, desenvolvimento de processos ou produção em pequena escala.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e impulsionar seus projetos.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação