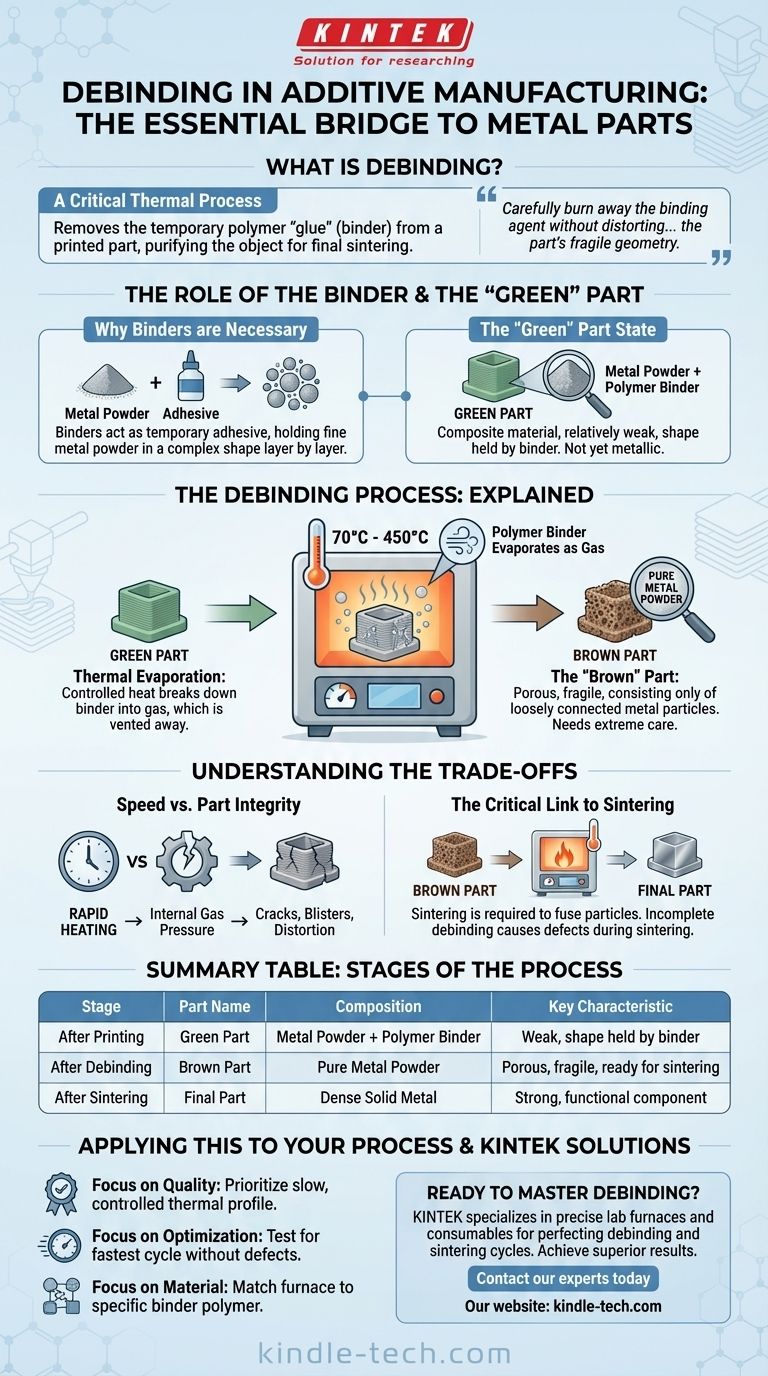

Na manufatura aditiva, a desaglomeração (debinding) é um processo térmico crítico que remove a "cola" polimérica temporária, ou aglomerante, de uma peça impressa. Esta etapa purifica o objeto, deixando para trás uma estrutura frágil de pó metálico que é preparada para a fase final de sinterização, onde será fundida em um componente metálico sólido.

A desaglomeração é a ponte essencial e delicada entre a impressão de uma peça e a criação de um objeto metálico sólido. Seu propósito é queimar cuidadosamente o agente aglomerante sem distorcer ou danificar a geometria frágil da peça, preparando o terreno para a densificação final.

O Papel do Aglomerante e da Peça "Verde"

Muitos processos de manufatura aditiva de metal, como a projeção de aglomerante (binder jetting), não fundem o pó metálico diretamente. Em vez disso, eles usam uma estratégia diferente para construir o objeto inicial.

Por Que os Aglomerantes São Necessários

Pós metálicos finos não conseguem manter uma forma complexa por si mesmos. Um aglomerante, tipicamente um polímero, é misturado com o pó metálico ou depositado seletivamente para atuar como um adesivo temporário, unindo as partículas metálicas camada por camada.

O Estado da Peça "Verde"

O objeto que sai diretamente da impressora é conhecido como peça "verde". É um material compósito, consistindo de pó metálico mantido em sua forma desejada pelo aglomerante polimérico. Nesta fase, a peça é relativamente fraca e ainda não atingiu suas propriedades metálicas finais.

O Processo de Desaglomeração Explicado

Para transformar a peça verde em um objeto metálico sólido, o aglomerante deve ser completamente removido. Este é o único propósito da etapa de desaglomeração.

O Objetivo: Pó Metálico Puro

O objetivo é eliminar todos os compostos orgânicos (o aglomerante) da peça, deixando apenas o pó metálico para trás. Este é um passo crucial de purificação.

Como Funciona: Evaporação Térmica

A peça verde é colocada em um forno especializado. A temperatura é então cuidadosamente e lentamente elevada, tipicamente para uma faixa entre 70°C e 450°C. Este calor controlado decompõe o aglomerante polimérico, fazendo com que ele evapore como um gás. Este gás é então ventilado, frequentemente condensado e capturado para evitar contaminação.

O Estado da Peça "Marrom"

Depois que o aglomerante é totalmente removido, a peça é referida como peça "marrom". Ela agora é extremamente porosa e frágil, consistindo apenas de partículas metálicas frouxamente conectadas. Deve ser manuseada com extremo cuidado antes de passar para a etapa final.

Compreendendo as Compensações

A desaglomeração é um delicado ato de equilíbrio. Apresurar o processo ou falhar no controle dos parâmetros pode facilmente arruinar a peça.

Velocidade vs. Integridade da Peça

A compensação mais significativa é entre a velocidade do processo e a integridade estrutural da peça. Se a peça for aquecida muito rapidamente, o aglomerante evaporará rapidamente, criando pressão interna de gás. Esta pressão pode causar rachaduras, bolhas ou distorção completa, tornando a peça inútil. Uma rampa de aquecimento lenta e precisa é essencial para o sucesso.

A Ligação Crítica com a Sinterização

A desaglomeração não cria a peça final; ela apenas a prepara. A frágil peça "marrom" não possui resistência funcional. Ela deve passar imediatamente pela sinterização, onde é aquecida a uma temperatura muito mais alta (logo abaixo do ponto de fusão do metal) para fundir as partículas metálicas em um componente denso e forte. A desaglomeração incompleta levará à contaminação e defeitos durante a fase de sinterização.

Aplicando Isso ao Seu Processo

O sucesso da sua peça metálica final depende muito de um ciclo de desaglomeração executado corretamente.

- Se o seu foco principal é a qualidade e o rendimento da peça: Priorize um perfil térmico lento e controlado para garantir que o aglomerante possa escapar sem causar estresse interno ou rachaduras.

- Se o seu foco principal é a otimização do processo: Seu objetivo deve ser encontrar o ciclo de desaglomeração mais rápido possível que não introduza defeitos, o que requer testes e validação cuidadosos.

- Se o seu foco principal é a compatibilidade do material: Sempre certifique-se de que seu forno de desaglomeração e perfil de temperatura estejam corretamente combinados com o aglomerante polimérico específico usado em seu material de impressão.

Em última análise, dominar a desaglomeração é fundamental para produzir peças metálicas confiáveis e de alta qualidade através da manufatura aditiva baseada em aglomerantes.

Tabela Resumo:

| Etapa | Nome da Peça | Composição | Característica Chave |

|---|---|---|---|

| Após a Impressão | Peça Verde | Pó Metálico + Aglomerante Polimérico | Fraca, forma mantida pelo aglomerante |

| Após a Desaglomeração | Peça Marrom | Pó Metálico Puro | Porosa, frágil, pronta para sinterização |

| Após a Sinterização | Peça Final | Metal Sólido Denso | Componente forte e funcional |

Pronto para Dominar o Processo de Desaglomeração?

A produção de peças metálicas de alta qualidade requer processamento térmico preciso. A KINTEK é especializada nos equipamentos de laboratório e consumíveis de que você precisa para aperfeiçoar seus ciclos de desaglomeração e sinterização. Nossos fornos oferecem o controle preciso de temperatura essencial para remover aglomerantes sem danificar suas peças.

Deixe-nos ajudá-lo a alcançar resultados superiores. Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e garantir o sucesso do seu processo de manufatura aditiva.

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

As pessoas também perguntam

- Quais são as configurações típicas de zona de aquecimento e as capacidades máximas de temperatura dos fornos tubulares? Encontre a Configuração Certa para o Seu Laboratório

- Quais são as desvantagens do incinerador de forno rotativo? Altos Custos e Complexidades Operacionais

- Como os fornos tubulares são classificados com base na orientação do tubo? Escolha o Design Certo para o Seu Processo

- A que temperatura começa a pirólise da madeira? Controle o Processo para Biocarvão, Bio-óleo ou Gás de Síntese

- O que é um forno de retorta rotativa? Obtenha Uniformidade Superior no Tratamento Térmico Contínuo