Em resumo, a Deposição Química de Vapor (CVD) é usada na indústria de semicondutores para construir as camadas microscópicas que compõem um chip moderno. É um processo de fabricação fundamental que deposita uma grande variedade de filmes finos de alta pureza sobre uma bolacha de silício (wafer). Esses filmes podem ser isolantes, condutores ou semicondutores, formando as estruturas essenciais de transistores, interconexões e outros componentes de circuitos integrados.

O problema central que o CVD resolve não é apenas depositar um material, mas fazê-lo com a precisão e pureza extremas necessárias para construir dispositivos eletrônicos funcionais com bilhões de componentes em uma superfície do tamanho de uma unha. É menos como revestimento e mais como construção em escala atômica.

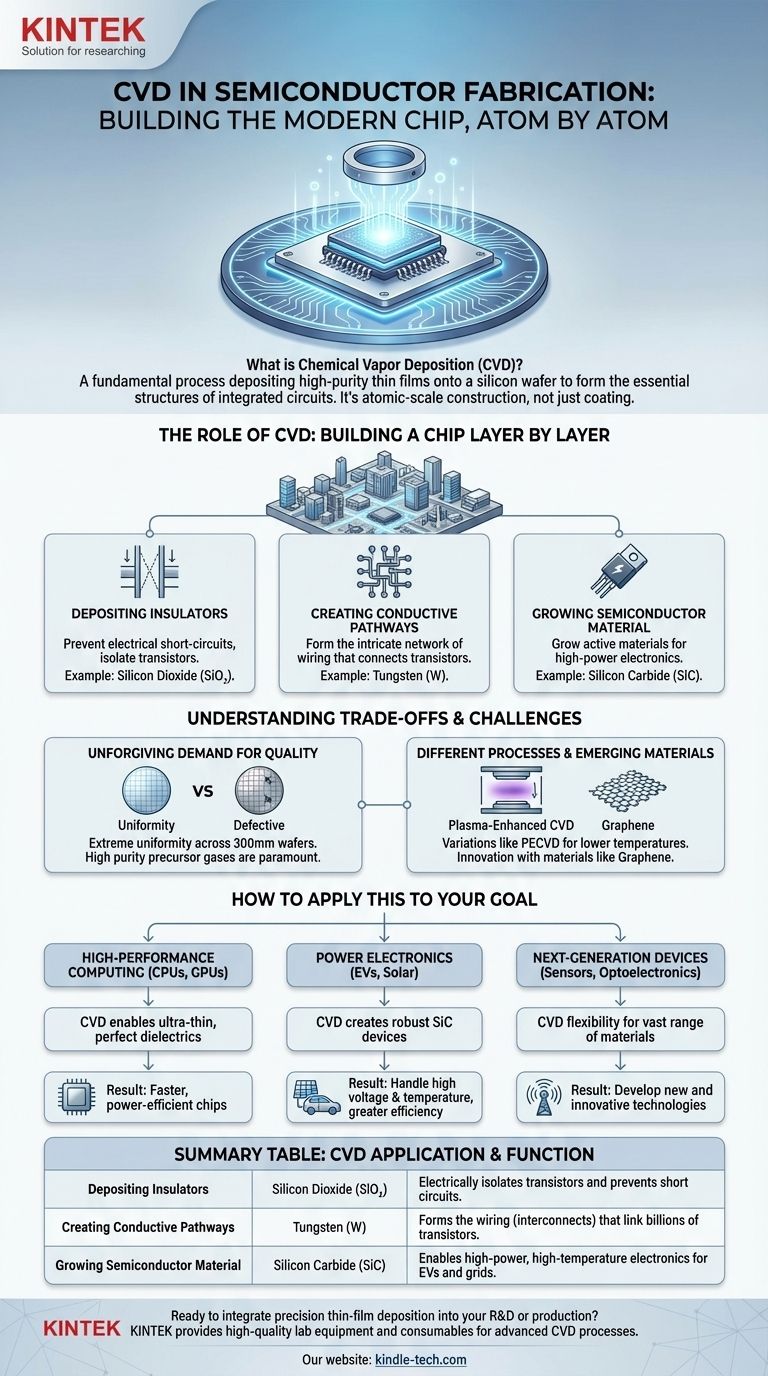

O Papel do CVD: Construindo um Chip Camada por Camada

Um circuito integrado moderno é uma metrópole tridimensional de componentes microscópicos. O CVD é o principal método de construção usado para erguer os "pisos" e a "fiação" desta cidade na superfície de uma bolacha de silício.

O que é Deposição Química de Vapor?

Em sua essência, o CVD é um processo em que uma bolacha (o substrato) é colocada em uma câmara de reação e exposta a um ou mais gases precursores voláteis. Esses gases reagem ou se decompõem na superfície quente da bolacha, formando um filme fino sólido e estável do material desejado. O excesso de gás ou subprodutos voláteis é então bombeado para fora da câmara.

Depositando Isolantes: Prevenindo o Caos Microscópico

Um dos usos mais críticos do CVD é depositar filmes isolantes, frequentemente feitos de dióxido de silício ou nitreto de silício. Em um circuito integrado com bilhões de transistores compactados, essas camadas isolantes são essenciais.

Elas evitam curtos-circuitos elétricos entre os fios metálicos microscópicos (interconexões) e isolam eletricamente um transistor do outro, garantindo que os sinais cheguem apenas onde são pretendidos. Um exemplo é a deposição de vidro fosfosiilato (PSG) para encapsulamento, que protege o chip final.

Criando Caminhos Condutores: Fiação do Circuito

O CVD também é usado para depositar materiais metálicos, como tungstênio ou cobre. Essas camadas formam a intrincada rede de caminhos condutores — a "fiação" — que conecta os milhões ou bilhões de transistores, permitindo que eles se comuniquem e realizem operações lógicas.

Cultivando o Próprio Material Semicondutor

Em algumas aplicações, o CVD é usado para cultivar o material semicondutor ativo. Por exemplo, ele é usado para cultivar silício cristalino de alta pureza ou materiais especializados como o carbeto de silício (SiC). Esses filmes de SiC são cruciais para a eletrônica de potência usada em veículos elétricos e redes elétricas avançadas porque podem suportar tensões e temperaturas muito mais altas do que o silício tradicional.

Compreendendo as Compensações e Desafios

Embora o CVD seja um pilar da fabricação, ele não é isento de complexidades. O sucesso de todo o processo de fabricação do chip geralmente depende da qualidade com que as etapas de CVD são controladas.

A Exigência Implacável por Qualidade

Os filmes depositados pelo CVD devem ser incrivelmente uniformes em toda a bolacha, que pode ter até 300 mm (12 polegadas) de diâmetro. Qualquer imperfeição, furo de alfinete ou partícula de poeira pode criar um defeito que inutiliza um chip. A pureza dos gases precursores é fundamental.

Processos Diferentes para Necessidades Diferentes

Existem várias variações de CVD, cada uma com suas próprias vantagens. Por exemplo, o CVD Aprimorado por Plasma (PECVD) usa um plasma para auxiliar a reação química. Isso permite que a deposição ocorra em temperaturas mais baixas, o que é crucial para evitar danos às camadas que já foram construídas na bolacha nas etapas anteriores.

Aplicações e Materiais Emergentes

A versatilidade do CVD o mantém na vanguarda da inovação. Os pesquisadores o estão usando para produzir filmes de alta qualidade de materiais novos, como o grafeno, uma camada de carbono com a espessura de um único átomo. As propriedades únicas do grafeno oferecem imensa promessa para aplicações futuras em eletrônica ultrarrápida, sensores altamente sensíveis e armazenamento de energia.

Como Aplicar Isso ao Seu Objetivo

A importância específica do CVD depende inteiramente do resultado desejado do dispositivo semicondutor final.

- Se o seu foco principal for computação de alto desempenho (CPUs, GPUs): A capacidade do CVD de depositar camadas isolantes (dielétricos) ultrafinas e perfeitas é o que permite que os transistores sejam compactados, tornando os chips mais rápidos e energeticamente mais eficientes.

- Se o seu foco principal for eletrônica de potência (VEs, inversores solares): O CVD é essencial para criar dispositivos robustos de carbeto de silício (SiC) que podem suportar condições operacionais extremas, permitindo maior eficiência e confiabilidade.

- Se o seu foco principal for dispositivos de próxima geração (sensores, optoeletrônica): A flexibilidade do CVD na deposição de uma vasta gama de materiais, incluindo polímeros e materiais 2D como o grafeno, é a chave para o desenvolvimento de tecnologias novas e inovadoras.

Em última análise, a Deposição Química de Vapor é o processo fundamental que transforma uma bolacha de silício em branco em um cérebro eletrônico complexo e poderoso.

Tabela de Resumo:

| Aplicação do CVD | Exemplo de Material | Função no Semicondutor |

|---|---|---|

| Deposição de Isolantes | Dióxido de Silício (SiO₂) | Isola eletricamente os transistores e previne curtos-circuitos. |

| Criação de Caminhos Condutores | Tungstênio (W) | Forma a fiação (interconexões) que liga bilhões de transistores. |

| Cultivo de Material Semicondutor | Carbeto de Silício (SiC) | Permite eletrônica de alta potência e alta temperatura para VEs e redes. |

Pronto para integrar deposição de filme fino de precisão em sua P&D ou produção de semicondutores? A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade para processos avançados de CVD. Se você está desenvolvendo chips de computação de próxima geração, eletrônica de potência robusta ou sensores inovadores, nossas soluções suportam a pureza e uniformidade extremas que seu trabalho exige. Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a atingir seus objetivos de fabricação.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura