Em sua essência, a Deposição Química de Vapor (CVD) é um processo sofisticado para criar filmes finos sólidos e de alto desempenho em uma superfície a partir de materiais gasosos. Envolve a introdução de gases precursores em uma câmara de reação onde eles interagem com um objeto aquecido (o substrato), causando uma reação química que deposita uma nova camada sólida na superfície do objeto.

A percepção crucial é que a CVD não é simplesmente um método de revestimento; é um processo de fabricação de materiais. Ela usa reações químicas controladas desencadeadas pelo calor para construir um material sólido novo e de alta pureza diretamente sobre um substrato, átomo por átomo ou molécula por molécula.

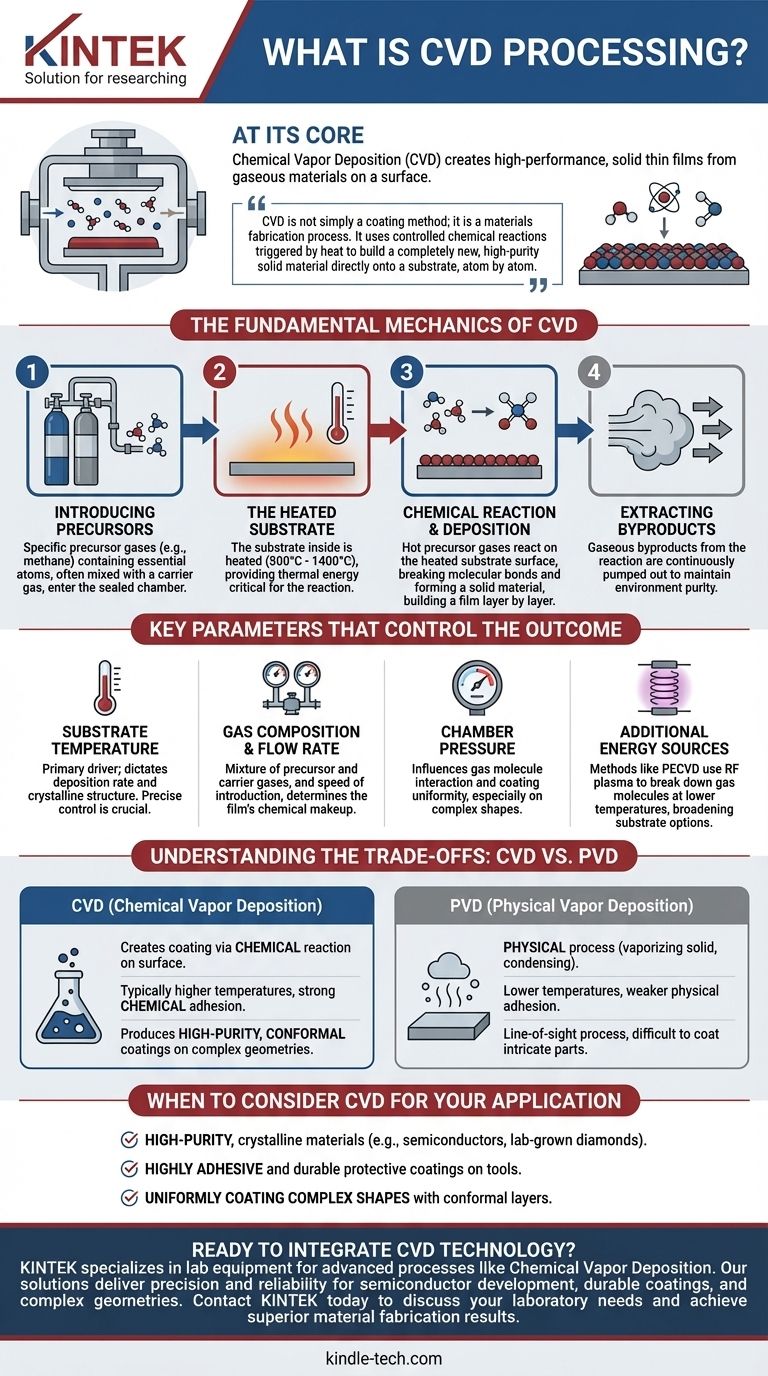

A Mecânica Fundamental da CVD

Para entender a CVD, é melhor dividi-la em suas etapas operacionais centrais. Cada estágio é controlado com precisão para determinar as propriedades finais do filme depositado.

Introdução dos Precursores

O processo começa introduzindo gases específicos, conhecidos como precursores, em uma câmara selada. Esses gases contêm os átomos essenciais do filme que você pretende criar. Por exemplo, para criar um filme de diamante, usam-se gases ricos em carbono, como o metano.

Esses precursores são frequentemente misturados com um gás carreador, um gás inerte que ajuda a transportar as moléculas reativas para o substrato em uma taxa controlada.

O Papel do Substrato Aquecido

Dentro da câmara está o objeto a ser revestido, conhecido como substrato. Este substrato é aquecido a uma temperatura muito alta, tipicamente entre 800°C e 1400°C.

A temperatura do substrato é o parâmetro mais crítico em todo o processo. Ela fornece a energia térmica necessária para iniciar as reações químicas e pode até atuar como um catalisador.

A Reação Química e a Deposição

Quando os gases precursores quentes entram em contato com o substrato aquecido, a energia faz com que suas ligações moleculares se quebrem. Isso desencadeia uma reação química diretamente na superfície do substrato ou muito perto dela.

O resultado dessa reação é a formação de um material sólido que se liga ao substrato, criando um filme fino. Este processo de deposição constrói o filme camada por camada, garantindo um revestimento uniforme e frequentemente de alta pureza.

Extração dos Subprodutos

As reações químicas que formam o filme sólido também criam subprodutos gasosos. Esses gases residuais são continuamente bombeados para fora da câmara para manter a pureza do ambiente e permitir que o processo de deposição continue eficientemente.

Parâmetros Chave que Controlam o Resultado

A qualidade, espessura e estrutura do filme criado pela CVD não são acidentais. Elas são o resultado direto do gerenciamento cuidadoso de várias variáveis chave.

Temperatura do Substrato

Como principal motor da reação, a temperatura determina a taxa de deposição e a estrutura cristalina do filme. Uma pequena alteração na temperatura pode alterar significativamente as propriedades do material final.

Composição e Taxa de Fluxo do Gás

A mistura específica de gases precursores e carreadores, juntamente com a velocidade com que são introduzidos, determina a composição química do filme. Isso permite a criação de compostos de materiais muito específicos.

Pressão da Câmara

A pressão dentro da câmara influencia como as moléculas de gás se movem e interagem. Afeta a uniformidade do revestimento, especialmente em substratos de formato complexo. A CVD é tipicamente considerada um processo de pressão mais alta em comparação com alternativas.

Fontes de Energia Adicionais

Embora o calor seja o catalisador tradicional, muitos processos CVD modernos usam outras fontes de energia para aprimorar a reação. Métodos como a CVD Aprimorada por Plasma (PECVD) usam um plasma de RF para decompor moléculas de gás em temperaturas mais baixas, ampliando a gama de substratos utilizáveis.

Entendendo as Compensações: CVD vs. PVD

A CVD é frequentemente comparada à sua contraparte, a Deposição Física de Vapor (PVD). Entender suas diferenças é fundamental para escolher a tecnologia correta.

A Distinção Química vs. Física

Esta é a diferença mais fundamental. A CVD cria o revestimento através de uma reação química na superfície do substrato. Em contraste, a PVD é um processo físico que envolve a vaporização de um material sólido e sua condensação no substrato, como o vapor embaçando uma janela fria.

Temperatura e Adesão

A CVD geralmente requer temperaturas muito mais altas, o que pode limitar os tipos de materiais que podem ser usados como substratos. No entanto, a ligação química formada durante a CVD geralmente resulta em uma adesão excepcionalmente forte e durável entre o filme e o substrato.

Características do Revestimento

A natureza química da CVD permite que ela produza filmes altamente puros, densos e cristalinos. É particularmente eficaz na criação de revestimentos conformes, o que significa que pode cobrir uniformemente superfícies complexas e não planas. A PVD é geralmente um processo de linha de visão, o que pode dificultar o revestimento de geometrias intrincadas.

Quando Considerar a CVD para Sua Aplicação

A escolha da tecnologia de deposição correta depende inteiramente do seu objetivo final. A CVD se destaca em cenários específicos onde a pureza do material e a integridade estrutural são primordiais.

- Se seu foco principal é criar materiais cristalinos de alta pureza: A CVD é o padrão da indústria para aplicações como a fabricação de semicondutores e diamantes cultivados em laboratório.

- Se seu foco principal é um revestimento altamente adesivo e durável: A ligação química inerente à CVD fornece adesão superior para camadas protetoras em ferramentas e componentes.

- Se seu foco principal é revestir uniformemente formas complexas: A capacidade da CVD de depositar uma camada conforme a torna ideal para peças intrincadas onde métodos de linha de visão falhariam.

Em última análise, a Deposição Química de Vapor é uma tecnologia fundamental que capacita engenheiros e cientistas a construir materiais avançados do zero.

Tabela de Resumo:

| Estágio do Processo CVD | Função Chave | Impacto no Filme Final |

|---|---|---|

| Introdução do Precursor | Gases contendo átomos do filme entram na câmara. | Determina a composição química do material. |

| Aquecimento do Substrato | O substrato é aquecido a altas temperaturas (800°C-1400°C). | Impulsiona a reação química; controla a taxa de deposição e a estrutura. |

| Reação Química e Deposição | Precursores reagem na superfície quente do substrato. | Constrói o filme sólido camada por camada, garantindo uniformidade e pureza. |

| Extração de Subprodutos | Gases residuais são bombeados para fora da câmara. | Mantém um ambiente puro para uma deposição consistente e de alta qualidade. |

Pronto para integrar a tecnologia CVD ao fluxo de trabalho do seu laboratório?

A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis que você precisa para aproveitar processos avançados como a Deposição Química de Vapor. Se você está desenvolvendo semicondutores, criando revestimentos protetores duráveis ou trabalhando com geometrias de peças complexas, nossas soluções são projetadas para oferecer a precisão e a confiabilidade que sua pesquisa exige.

Entre em contato com a KINTEK hoje mesmo para discutir como podemos apoiar suas necessidades específicas de laboratório e ajudá-lo a alcançar resultados superiores de fabricação de materiais.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas