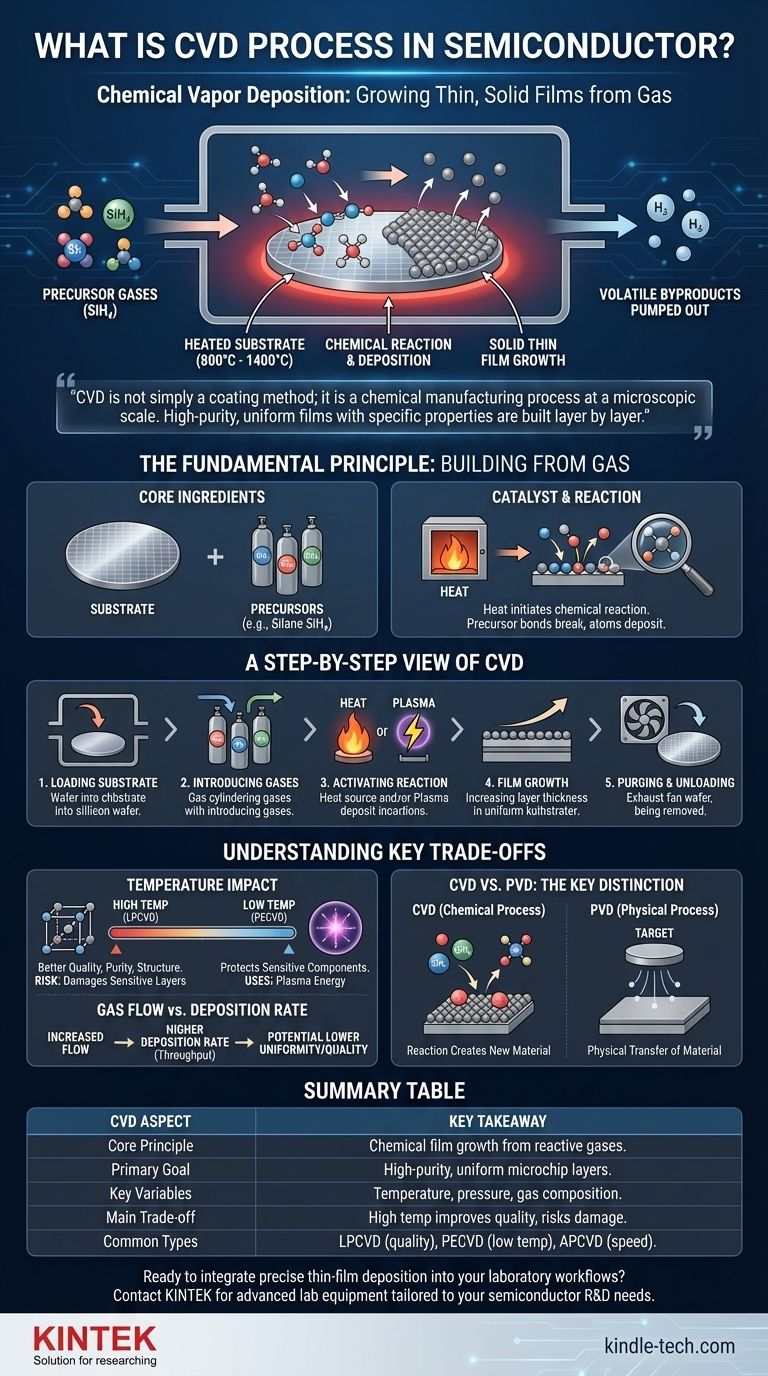

Em sua essência, a Deposição Química de Vapor (CVD) é um processo altamente controlado usado para "cultivar" filmes finos e sólidos de material sobre uma superfície a partir de um gás. Na fabricação de semicondutores, este processo é fundamental para construir as intrincadas estruturas em camadas de um microchip. Ele funciona introduzindo gases precursores específicos em uma câmara de reação, onde eles reagem quimicamente na superfície de um substrato aquecido (como um wafer de silício), depositando a camada de material desejada, camada por camada.

A percepção crucial é que a CVD não é simplesmente um método de revestimento; é um processo de fabricação química em escala microscópica. Ao controlar com precisão variáveis como temperatura, pressão e composição do gás, os engenheiros podem construir filmes uniformes e de alta pureza com propriedades específicas, formando as camadas essenciais de isolamento, condução e semicondutoras de um circuito integrado.

O Princípio Fundamental: Construindo a Partir de Gás

Para realmente entender a CVD, é melhor pensar nela como uma forma de construção molecular ou atômica. Em vez de remover material, você o está adicionando com extrema precisão.

Os Ingredientes Essenciais: Substrato e Precursores

O processo requer dois componentes principais. O primeiro é o substrato, que é o material fundamental que está sendo revestido, tipicamente um wafer de silício na fabricação de semicondutores.

O segundo é um conjunto de gases precursores. Estes são compostos químicos voláteis que contêm os átomos específicos necessários para o filme final. Por exemplo, para depositar um filme de silício puro, um gás como o silano (SiH₄) pode ser usado.

O Catalisador: O Papel do Calor

O calor fornece a energia necessária para iniciar a reação química. O substrato é aquecido a uma temperatura precisa, muitas vezes entre 800°C e 1400°C.

Quando os gases precursores fluem sobre esta superfície quente, a energia térmica quebra suas ligações químicas. Isso permite que os átomos desejados (como o silício) sejam liberados e se liguem à superfície do substrato.

A Reação e a Deposição

As reações químicas ocorrem diretamente sobre ou muito perto do substrato aquecido. À medida que a reação prossegue, um filme sólido cresce uniformemente sobre a superfície.

Qualquer gás precursor não reagido e subprodutos químicos são voláteis e são continuamente bombeados para fora da câmara como resíduos. O resultado é um filme fino sólido e estável permanentemente ligado ao substrato.

Uma Visão Passo a Passo do Processo CVD

Embora existam muitas variações, a sequência central de um processo CVD permanece consistente.

1. Carregamento do Substrato

Os wafers são cuidadosamente colocados dentro de uma câmara de processo selada e controlada.

2. Introdução dos Gases

Uma mistura precisa de gases precursores e gases carreadores (gases inertes como nitrogênio ou argônio) é introduzida na câmara em uma taxa de fluxo controlada.

3. Ativação da Reação

A câmara e o substrato são levados à temperatura alvo. Em alguns métodos CVD avançados, uma fonte de energia como um plasma de RF também é usada para ajudar a decompor as moléculas de gás em temperaturas mais baixas.

4. Crescimento do Filme

A reação química prossegue, e o filme cresce na superfície do wafer. Esta etapa é cuidadosamente cronometrada para atingir a espessura exata necessária para o dispositivo que está sendo construído.

5. Purga e Descarregamento

O fluxo de gases reativos é interrompido, a câmara é purgada com gás inerte, e os wafers recém-revestidos são removidos.

Entendendo as Trocas Chave

O poder da CVD reside em sua capacidade de ajuste, mas isso também introduz trocas críticas que os engenheiros devem gerenciar.

O Impacto da Temperatura

A temperatura é a variável mais crítica. Temperaturas mais altas geralmente produzem filmes com maior pureza e melhor estrutura cristalina. No entanto, elas também podem danificar camadas previamente fabricadas no chip.

É por isso que existem diferentes tipos de CVD. A CVD de Baixa Pressão (LPCVD) usa calor elevado para excelente qualidade de filme, enquanto a CVD Potenciada por Plasma (PECVD) usa um plasma rico em energia para permitir reações em temperaturas muito mais baixas, protegendo componentes sensíveis.

Fluxo de Gás vs. Taxa de Deposição

A taxa na qual o filme cresce está diretamente relacionada à concentração e à taxa de fluxo dos gases precursores. Aumentar o fluxo pode acelerar o processo (aumentando o rendimento), mas também pode impactar negativamente a uniformidade e a qualidade do filme.

CVD vs. PVD: A Distinção Chave

A CVD é frequentemente comparada à Deposição Física de Vapor (PVD). A diferença essencial é simples:

- CVD é um processo químico. Os gases precursores são quimicamente diferentes do filme sólido final. Uma reação cria um novo material no substrato.

- PVD é um processo físico. Um material fonte sólido é fisicamente transferido (por evaporação ou pulverização catódica) para o substrato sem uma reação química.

Fazendo a Escolha Certa para o Seu Objetivo

A técnica CVD específica utilizada é sempre ditada pelos requisitos da camada que está sendo depositada.

- Se o seu foco principal é criar uma camada cristalina de alta pureza e perfeitamente ordenada (por exemplo, epitaxia): Você usará um processo CVD de alta temperatura, como LPCVD, para garantir a melhor qualidade de filme possível.

- Se o seu foco principal é depositar uma camada isolante sobre a fiação metálica existente: Você deve usar um processo PECVD de baixa temperatura para evitar que o metal derreta ou seja danificado.

- Se o seu foco principal é alcançar alto rendimento para filmes mais espessos e não críticos: Um processo como a CVD de Pressão Atmosférica (APCVD) pode ser escolhido por sua alta velocidade de deposição.

Em última análise, a Deposição Química de Vapor é uma tecnologia fundamental, possibilitando a construção das estruturas complexas e tridimensionais que definem todos os dispositivos eletrônicos modernos.

Tabela de Resumo:

| Aspecto da CVD | Conclusão Chave |

|---|---|

| Princípio Central | Um processo químico que faz crescer filmes finos a partir de gases reativos sobre um substrato aquecido. |

| Objetivo Principal | Construir camadas uniformes e de alta pureza de isolamento, condução e semicondutoras para microchips. |

| Variáveis Chave | Temperatura, pressão e composição do gás. |

| Troca Principal | Temperatura mais alta melhora a qualidade do filme, mas pode danificar camadas sensíveis do chip. |

| Tipos Comuns | LPCVD (alta qualidade), PECVD (baixa temperatura), APCVD (alta velocidade). |

Pronto para integrar a deposição precisa de filmes finos em seus fluxos de trabalho de laboratório? O equipamento CVD correto é fundamental para alcançar camadas uniformes e de alta pureza em P&D e produção de semicondutores. A KINTEK é especializada em fornecer equipamentos de laboratório avançados e consumíveis adaptados aos seus desafios específicos de pesquisa e fabricação. Nossos especialistas podem ajudá-lo a selecionar o sistema ideal para aumentar a eficiência do seu processo e a qualidade do material. Contate nossa equipe hoje para discutir os requisitos do seu projeto e descobrir a diferença KINTEK.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

As pessoas também perguntam

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas