As principais vantagens de usar a Deposição Química a Vapor (CVD) para a produção de Nanotubos de Carbono (CNTs) são sua escalabilidade superior, custo-benefício e controle preciso sobre a estrutura do produto final. Esses fatores a tornaram o processo comercial dominante, ofuscando métodos mais antigos como descarga em arco e ablação a laser, que estão amplamente confinados à pesquisa em escala laboratorial.

Embora outros métodos possam produzir CNTs de alta qualidade, a CVD é a única técnica que preenche a lacuna entre a descoberta laboratorial e a fabricação em escala industrial, tornando as aplicações no mundo real economicamente viáveis.

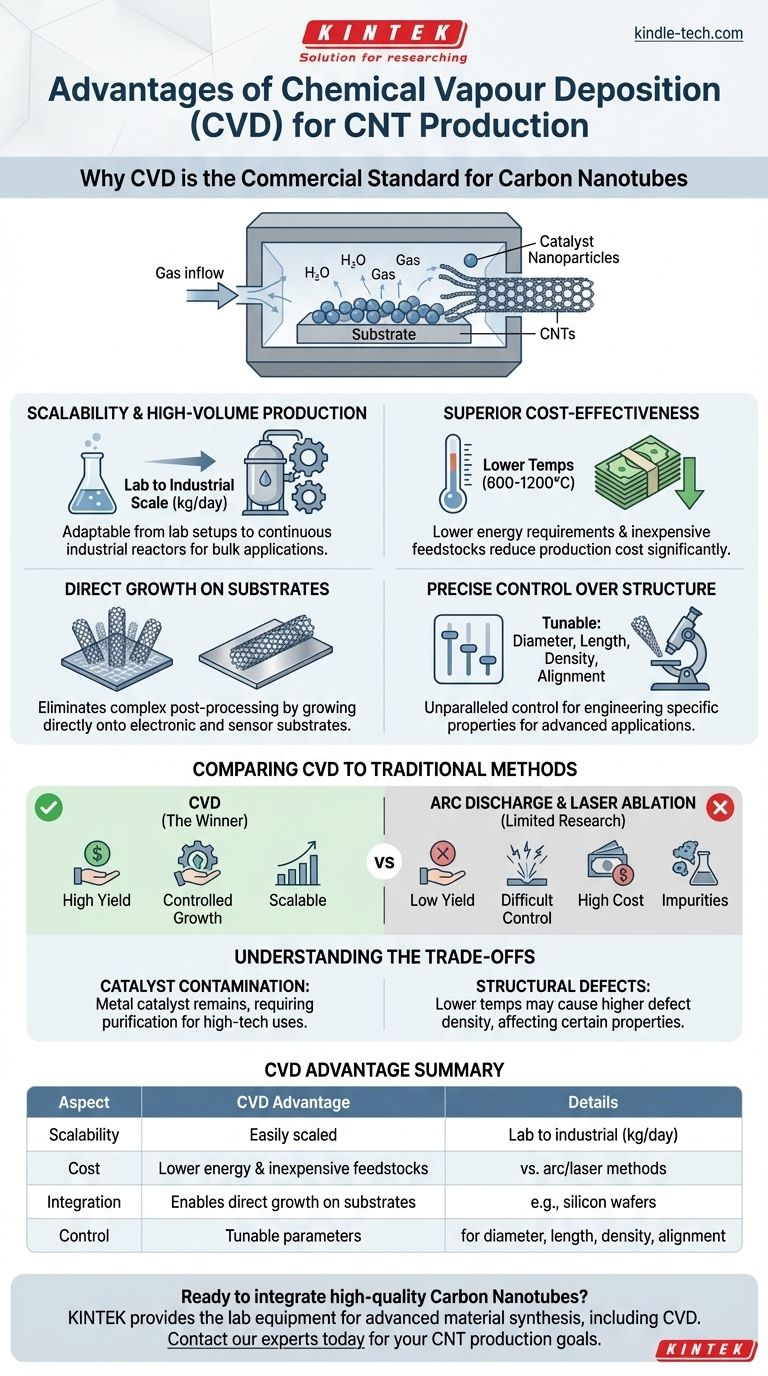

Por que a CVD se Tornou o Padrão Comercial

A mudança para a CVD foi impulsionada pelas demandas práticas de fabricação. Para que os CNTs passassem de uma curiosidade científica para um material funcional, eles precisavam ser produzidos de forma confiável, em grandes quantidades e a um custo razoável.

Escalabilidade e Produção de Alto Volume

A CVD é um processo altamente escalável. Pode ser adaptado de pequenos equipamentos de laboratório para grandes reatores industriais contínuos ou semicontínuos, capazes de produzir quilogramas de CNTs por dia.

Essa capacidade de escalonamento é um requisito fundamental para a viabilidade comercial, permitindo que os CNTs sejam usados em aplicações a granel, como compósitos poliméricos, revestimentos e dispositivos de armazenamento de energia.

Custo-Benefício Superior

Comparada aos seus predecessores, a CVD é significativamente mais econômica. Geralmente opera em temperaturas mais baixas (600-1200°C) do que a descarga em arco ou a ablação a laser, que exigem temperaturas superiores a 3000°C.

Esse menor requisito de energia, combinado com o uso de matérias-primas hidrocarbonetos relativamente baratas, como metano ou etileno, reduz drasticamente o custo total de produção por grama de CNTs.

Crescimento Direto em Substratos

Uma vantagem estratégica fundamental da CVD é a sua capacidade de cultivar CNTs diretamente em um substrato desejado, como uma pastilha de silício, folha de metal ou placa cerâmica.

Essa capacidade é fundamental para aplicações em eletrônica, sensores e catálise, pois elimina as etapas de pós-processamento difíceis e muitas vezes prejudiciais de purificação, classificação e deposição dos nanotubos.

Controle Preciso Sobre a Estrutura

A CVD oferece controle incomparável sobre a estrutura final do CNT. Ao ajustar cuidadosamente os parâmetros do processo — como temperatura, pressão, composição do gás e tipo de catalisador — é possível influenciar o diâmetro, o comprimento, a densidade e o alinhamento dos nanotubos.

Esse nível de controle é essencial para projetar CNTs com propriedades específicas adaptadas para aplicações avançadas, um feito que é quase impossível com os ambientes caóticos da descarga em arco ou da ablação a laser.

Comparando a CVD com Métodos Tradicionais

Compreender as limitações dos métodos mais antigos esclarece por que a indústria se moveu tão decisivamente em direção à CVD.

As Limitações da Descarga em Arco

Este método envolve a criação de um arco elétrico entre dois eletrodos de grafite. Embora possa produzir CNTs de alta qualidade, o resultado é uma fuligem de baixo rendimento e emaranhada contendo impurezas significativas. O processo é difícil de controlar e praticamente impossível de escalar para produção em massa.

O Desafio da Ablação a Laser

Neste processo, um laser de alta potência vaporiza um alvo de grafite. Ele produz CNTs de pureza muito alta, mas é extremamente lento, intensivo em energia e proibitivamente caro. Sua taxa de produção é muito baixa para qualquer coisa além de amostras de pesquisa especializadas.

Entendendo as Compensações da CVD

Apesar de suas vantagens, a CVD não está isenta de desafios. Avaliar objetivamente essas compensações é crucial para qualquer aplicação.

Contaminação por Catalisador

A CVD depende de nanopartículas de catalisador metálico (por exemplo, ferro, níquel, cobalto) para iniciar o crescimento dos CNTs. Essas partículas metálicas podem permanecer no produto final como impurezas.

Para muitas aplicações a granel, isso é aceitável. No entanto, para eletrônicos de alto desempenho ou usos biomédicos, essas impurezas podem ser prejudiciais e exigem etapas de purificação extensas e caras.

Potencial para Defeitos Estruturais

As temperaturas de síntese mais baixas da CVD podem, às vezes, resultar em CNTs com uma densidade maior de defeitos estruturais em comparação com aqueles produzidos por métodos de temperatura mais alta.

Embora muitas vezes suficiente para a maioria das aplicações, isso pode afetar propriedades como condutividade elétrica e resistência mecânica, criando uma compensação entre o custo de produção e a perfeição final do material.

Fazendo a Escolha Certa para o Seu Objetivo

O melhor método de produção depende inteiramente do seu objetivo específico.

- Se o seu foco principal for a produção industrial em larga escala para compósitos ou revestimentos: A CVD é a única escolha comercialmente viável devido à sua escalabilidade e custo-benefício.

- Se o seu foco principal for alcançar a mais alta pureza de material possível para pesquisa fundamental: A ablação a laser ou métodos especializados de descarga em arco podem ser superiores, apesar de seu baixo rendimento e alto custo.

- Se o seu foco principal for integrar CNTs diretamente em dispositivos eletrônicos: A capacidade da CVD de cultivar nanotubos diretamente em substratos a torna a abordagem mais prática e eficiente.

Em última análise, a Deposição Química a Vapor é a tecnologia fundamental que permitiu que os nanotubos de carbono se tornassem um verdadeiro material industrial.

Tabela de Resumo:

| Aspecto | Vantagem da CVD |

|---|---|

| Escalabilidade | Facilmente escalável do laboratório para a produção industrial (kg/dia) |

| Custo | Menor uso de energia e matérias-primas baratas em comparação com métodos de arco/laser |

| Integração | Permite o crescimento direto em substratos (por exemplo, pastilhas de silício) |

| Controle | Parâmetros ajustáveis para diâmetro, comprimento, densidade e alinhamento |

Pronto para integrar Nanotubos de Carbono de alta qualidade em sua pesquisa ou desenvolvimento de produtos? A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis necessários para a síntese avançada de materiais, incluindo processos de CVD. Nossa experiência pode ajudá-lo a alcançar controle preciso e escalabilidade para sua aplicação específica, de compósitos a eletrônicos. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os objetivos de produção de CNTs do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- O grafeno pode ser feito artificialmente? Um Guia para Métodos de Síntese para a Sua Aplicação

- Quais são as vantagens da co-pulverização catódica? Engenhe Materiais Personalizados com Controle Preciso da Composição

- Quais são os problemas com a tecnologia do grafeno? Aumentando a Qualidade e a Produção Econômica

- O que são produtos CVD? Materiais de Alto Desempenho Construídos Átomo por Átomo para Durabilidade Superior

- Qual é a diferença entre um diamante CVD e um diamante real? Brilho Idêntico, História de Origem Diferente

- Quais são os fatores que afetam o filme fino? Domine os 4 Pilares Chave da Engenharia de Filmes Finos

- Qual é o melhor revestimento para lentes? Crie Óculos Personalizados para Sua Visão e Estilo de Vida

- Qual é a diferença entre PCD e CVD? Escolhendo a Solução de Diamante Certa para Suas Ferramentas