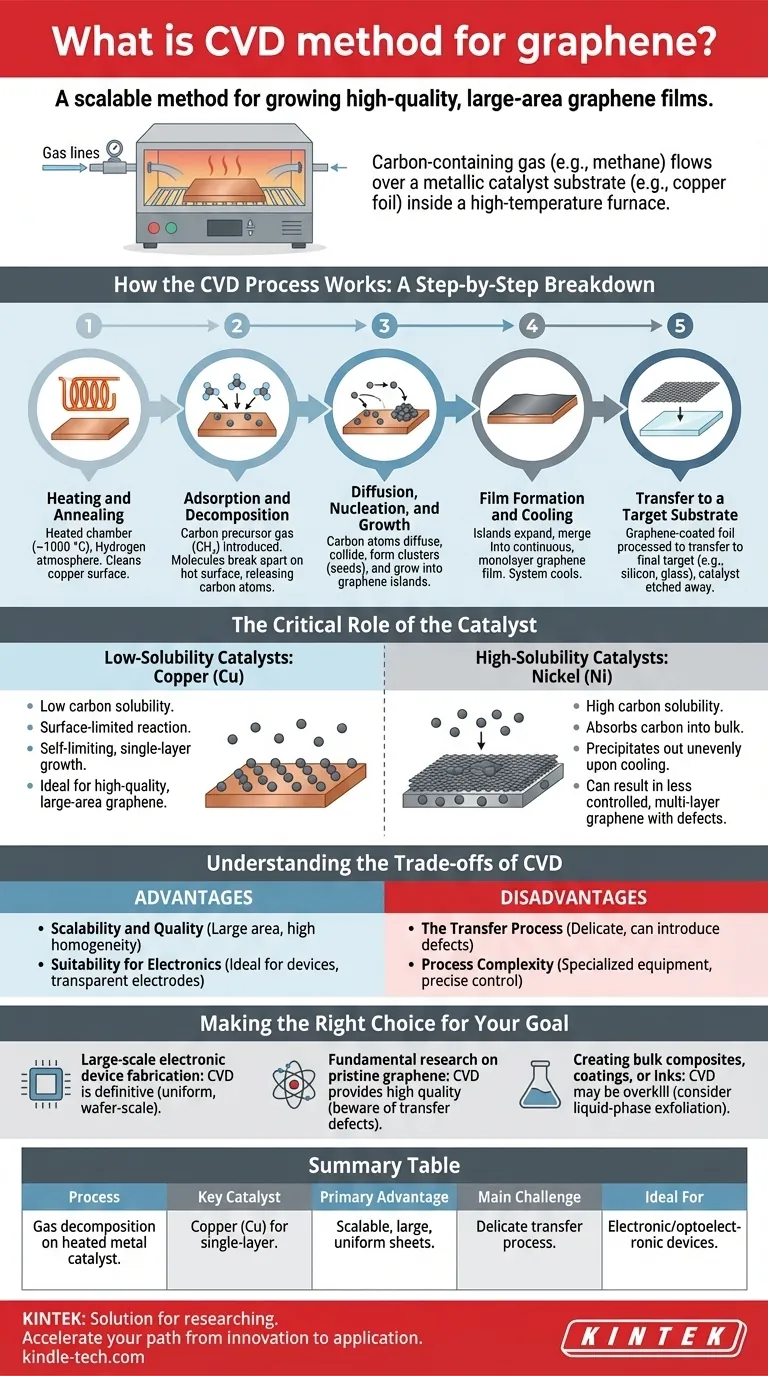

Em essência, a Deposição Química de Vapor (CVD) é um método de síntese escalável para o crescimento de filmes de grafeno de alta qualidade e grande área. O processo envolve o fluxo de um gás contendo carbono, como metano, sobre um substrato catalítico metálico, como folha de cobre, dentro de um forno de alta temperatura. O calor faz com que o gás se decomponha, depositando átomos de carbono na superfície do metal, onde eles se auto-organizam em uma folha contínua de grafeno com uma única camada atômica.

CVD é o método mais importante para a produção de grafeno em escala industrial. Ele resolve o desafio principal de criar folhas grandes e uniformes necessárias para aplicações eletrônicas e ópticas do mundo real, transformando o grafeno de uma curiosidade de laboratório em um material de engenharia viável.

Como o Processo CVD Funciona: Uma Análise Detalhada Passo a Passo

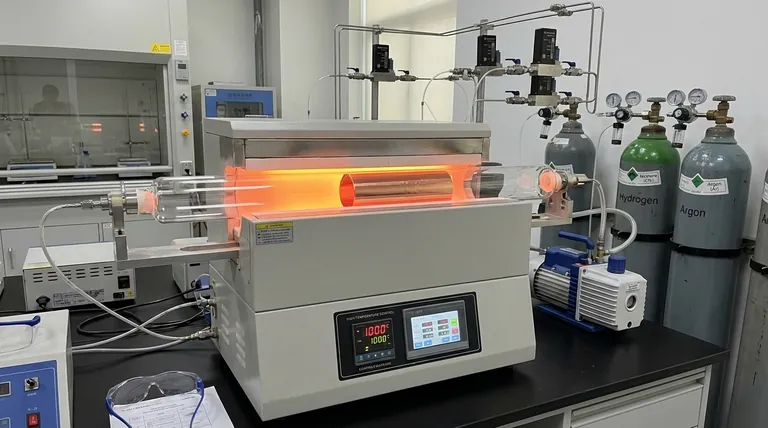

Para entender por que o CVD é tão crucial, é útil dividir o processo em suas etapas principais. Todo o procedimento ocorre dentro de uma câmara de vácuo ou forno controlado.

Etapa 1: Aquecimento e Recozimento

Primeiro, um substrato metálico catalítico, mais comumente uma fina folha de cobre (Cu), é colocado no reator. A câmara é aquecida a uma alta temperatura, tipicamente em torno de 1000 °C, em uma atmosfera de hidrogênio. Esta etapa limpa a superfície do cobre e a prepara para o crescimento.

Etapa 2: Adsorção e Decomposição

Uma pequena quantidade de um gás precursor de carbono, como metano (CH₄), é introduzida na câmara. Nessas altas temperaturas, as moléculas do gás precursor adsorvem, ou "aderem", à superfície quente do cobre e se decompõem, liberando átomos de carbono individuais.

Etapa 3: Difusão, Nucleação e Crescimento

Esses átomos de carbono liberados difundem-se, ou "deslizam", pela superfície do metal. Eles eventualmente colidem para formar pequenos e estáveis aglomerados de carbono, que atuam como sítios de nucleação ou "sementes". Átomos de carbono subsequentes se ligam preferencialmente às bordas dessas sementes, fazendo com que cresçam em ilhas maiores de grafeno.

Etapa 4: Formação do Filme e Resfriamento

À medida que a deposição continua, essas ilhas individuais de grafeno se expandem e se fundem, eventualmente formando um filme contínuo de grafeno monocamada que cobre toda a superfície da folha de cobre. Uma vez concluído o crescimento, o sistema é resfriado.

Etapa 5: Transferência para um Substrato Alvo

O grafeno está agora no catalisador metálico, mas é necessário em um substrato diferente (como silício ou vidro) para a maioria das aplicações. A folha revestida de grafeno é cuidadosamente processada para transferir a folha de grafeno para o alvo final, após o que o catalisador metálico original é gravado.

O Papel Crítico do Catalisador

A escolha do catalisador metálico não é arbitrária; ela dita fundamentalmente o mecanismo de crescimento e a qualidade do filme de grafeno final.

Catalisadores de Baixa Solubilidade: Cobre (Cu)

O cobre tem uma baixa solubilidade de carbono, o que significa que não pode absorver muitos átomos de carbono. Isso força os átomos de carbono a permanecerem na superfície.

Esta reação limitada à superfície é em grande parte auto-limitante, parando assim que a superfície é coberta por uma única camada. Isso torna o cobre o catalisador ideal para a produção de grafeno monocamada de alta qualidade, grande área.

Catalisadores de Alta Solubilidade: Níquel (Ni)

O níquel tem uma alta solubilidade de carbono. Em altas temperaturas, ele absorve uma quantidade significativa de carbono em sua massa, como uma esponja absorvendo água.

Ao resfriar, a solubilidade diminui, e o carbono absorvido precipita de volta para a superfície. Isso pode resultar em grafeno multicamadas menos controlado com mais defeitos, pois o carbono sai do metal em massa de forma desigual.

Compreendendo as Compensações do CVD

Embora poderoso, o método CVD não está isento de desafios. Uma compreensão equilibrada é fundamental para seu uso eficaz.

Vantagem: Escalabilidade e Qualidade

CVD é o método mais promissor para produzir grafeno com uma grande área de superfície e alta homogeneidade. Ele oferece excelente controle sobre o número de camadas (especialmente com cobre), produzindo filmes de alta pureza e uniformes adequados para produção em massa.

Vantagem: Adequação para Eletrônicos

A capacidade de criar folhas grandes e contínuas é precisamente o que é necessário para a fabricação de dispositivos eletrônicos e optoeletrônicos. Isso torna o grafeno CVD ideal para aplicações como eletrodos transparentes, fotodetectores e transistores de próxima geração.

Desvantagem: O Processo de Transferência

A necessidade de transferir o filme de grafeno do catalisador metálico para um substrato funcional é a principal fraqueza do processo. Esta etapa é delicada e pode facilmente introduzir rugas, rasgos, contaminação e outros defeitos que degradam as propriedades excepcionais do grafeno.

Desvantagem: Complexidade do Processo

Embora relativamente barato em comparação com alguns métodos acadêmicos de nicho, o CVD não é um processo simples de bancada. Requer fornos a vácuo especializados, altas temperaturas e controle preciso sobre as taxas de fluxo de gás, tornando o investimento inicial em equipamentos significativo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de síntese de grafeno depende inteiramente da sua aplicação final. O CVD se destaca em domínios específicos onde suas vantagens únicas são primordiais.

- Se o seu foco principal é a fabricação de dispositivos eletrônicos em larga escala: O CVD é o método definitivo devido à sua capacidade de produzir os filmes uniformes em escala de wafer necessários para a integração industrial.

- Se o seu foco principal é a pesquisa fundamental sobre grafeno puro: O CVD fornece material de alta qualidade, mas esteja ciente de que a etapa de transferência é uma variável crítica que pode introduzir defeitos que limitam o desempenho.

- Se o seu foco principal é a criação de compósitos a granel, revestimentos ou tintas: O CVD pode ser um exagero; outros métodos, como a esfoliação em fase líquida, podem fornecer material suficiente de forma mais econômica.

Compreender os princípios do CVD é essencial para qualquer pessoa que busca aproveitar o potencial do grafeno para a tecnologia, pois ele representa a ponte mais viável da descoberta laboratorial para a inovação funcional.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | Decomposição de gás em um substrato catalítico metálico aquecido (por exemplo, cobre). |

| Catalisador Chave | Cobre (Cu) para crescimento auto-limitante de camada única. |

| Vantagem Primária | Produção escalável de folhas grandes, uniformes e de alta qualidade. |

| Principal Desafio | O delicado processo de transferência pode introduzir defeitos. |

| Ideal Para | Dispositivos eletrônicos/optoeletrônicos como eletrodos transparentes e transistores. |

Pronto para integrar grafeno de alta qualidade em sua pesquisa ou desenvolvimento de produto?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e suporte especializado necessários para a síntese de materiais de ponta como o CVD. Nossas soluções ajudam você a alcançar o controle preciso necessário para o crescimento de filmes uniformes de grafeno, acelerando seu caminho da inovação à aplicação.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- O que são equipamentos de sputtering? Sistemas Essenciais para Deposição de Filmes Finos de Alta Qualidade

- Qual é o mecanismo da deposição por pulverização catódica? Um Guia Passo a Passo para o Revestimento de Filmes Finos

- Como funciona uma câmara de reação HDP-CVD? Controle Dual-RF Mestre para Preenchimento Superior de Lacunas

- Qual é a vantagem da deposição de filmes finos baseada em pulverização catódica? Adesão Superior e Versatilidade para Filmes de Alta Qualidade

- Como o mecanismo recém-proposto de formação de diamantes desafia o entendimento convencional? | Inovação CVD

- Qual o custo da deposição química de vapor? Entendendo o Custo Real do Revestimento de Alto Desempenho

- Por que um porta-amostras rotativo de alta precisão é necessário para revestimentos de Al-Zr? Garanta uniformidade e precisão

- Quais são as vantagens da CVD de baixa pressão? Alcance Uniformidade e Pureza de Filme Superiores