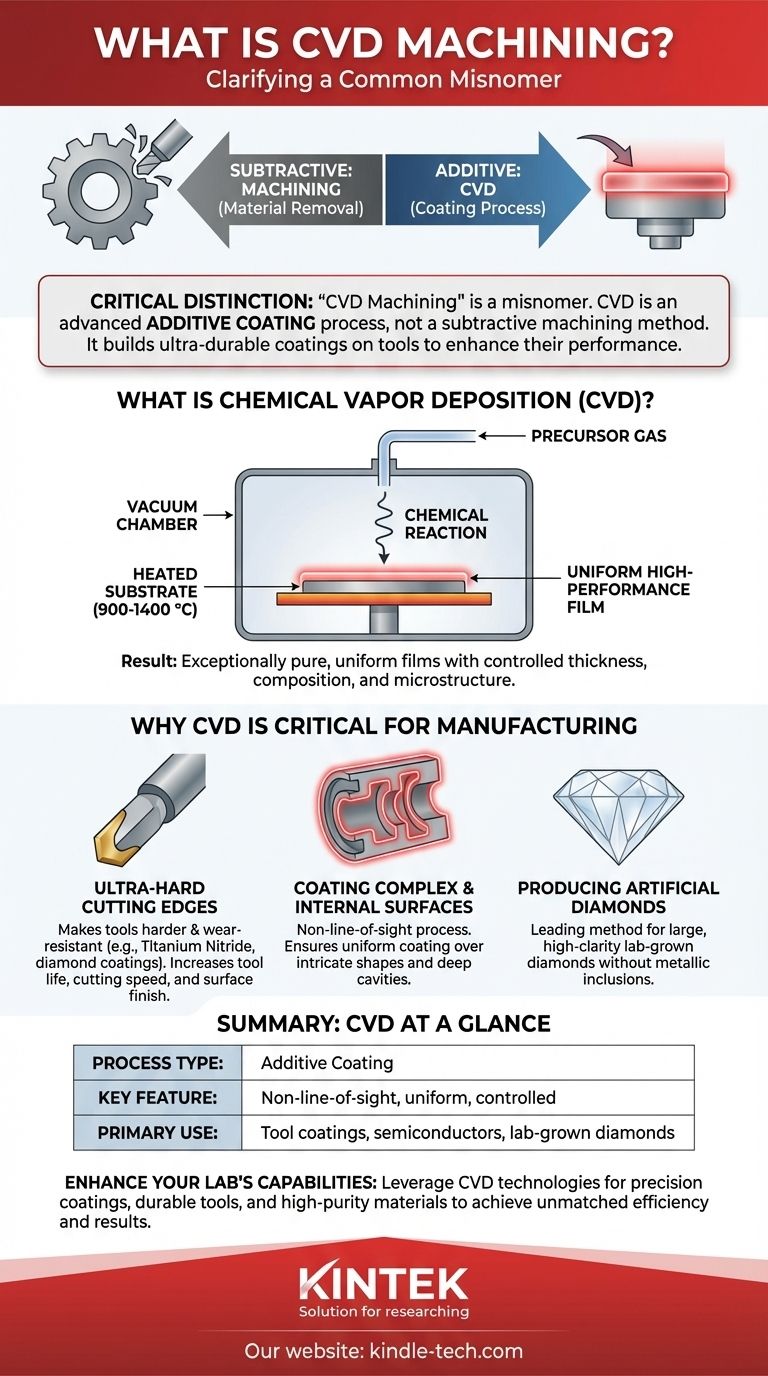

Crucialmente, "usinagem por CVD" é um termo inadequado. A Deposição Química de Vapor (CVD) não é um processo de usinagem, que envolve a remoção de material. Em vez disso, CVD é um processo de revestimento aditivo altamente avançado usado para depositar filmes excepcionalmente finos, duros e de alto desempenho em uma superfície, tornando-o indispensável para a criação das ferramentas modernas usadas na usinagem.

O mal-entendido central está entre um processo aditivo (CVD) e um subtrativo (usinagem). O CVD não corta ou molda peças; ele constrói um revestimento ultradurável na superfície de uma ferramenta, o que permite que essa ferramenta usine outros materiais de forma mais eficaz.

O que é Deposição Química de Vapor (CVD)?

CVD é um processo de fabricação sofisticado usado para produzir materiais sólidos de alta qualidade e alto desempenho, geralmente na forma de um filme fino ou revestimento.

O Processo Central: Gás, Calor e Reação

O processo ocorre dentro de uma câmara de vácuo. Um gás precursor (ou uma mistura de gases) contendo os elementos de revestimento desejados é introduzido na câmara, que contém um componente aquecido, conhecido como substrato.

A alta temperatura (frequentemente de 900 a 1400 °C) desencadeia uma reação química na superfície do substrato quente ou perto dela. Essa reação faz com que os átomos se depositem e formem uma camada sólida e ligada no substrato.

O Resultado: Um Filme de Alto Desempenho

Este processo resulta em um filme excepcionalmente puro e uniforme. Os fabricantes podem controlar com precisão a espessura, a composição química e a microestrutura do filme.

Esse nível de controle permite a criação de revestimentos com propriedades específicas, como dureza extrema, resistência à corrosão ou condutividade elétrica ajustada.

A Distinção Chave: CVD vs. PVD

O CVD é frequentemente comparado à Deposição Física de Vapor (PVD). A principal diferença é que o CVD depende de reações químicas para formar o filme.

O PVD, em contraste, usa processos físicos como evaporação ou pulverização catódica para transferir o material de revestimento para o substrato.

Por Que o CVD é Crítico para a Fabricação Moderna

Embora não seja um processo de usinagem em si, o CVD é uma tecnologia fundamental que possibilita a usinagem, as ferramentas e a ciência dos materiais de próxima geração.

Criação de Bordas de Corte Ultraduráveis

A aplicação mais comum relacionada à "usinagem" é o revestimento de ferramentas de corte, brocas e fresas. Um revestimento CVD, como Nitreto de Titânio ou diamante, torna a ferramenta muito mais dura e mais resistente ao desgaste.

Isso permite que a ferramenta corte mais rápido, dure mais e produza um melhor acabamento superficial na peça usinada.

Revestimento de Superfícies Complexas e Internas

Como o CVD depende de um gás que preenche toda a câmara, é um processo de não linha de visão. Esta é uma vantagem significativa.

Isso permite que um revestimento perfeitamente homogêneo seja aplicado sobre formas intrincadas, superfícies contornadas e até mesmo dentro de cavidades — algo impossível para muitos métodos de revestimento de linha de visão.

Produção de Diamantes Artificiais de Alta Pureza

Além dos revestimentos de ferramentas, o CVD é um método líder para a produção de diamantes cultivados em laboratório. Ele permite a criação de diamantes grandes e de alta clareza (VVS-VS) sem as inclusões metálicas frequentemente encontradas em diamantes feitos com outros métodos como HPHT (Alta Pressão/Alta Temperatura).

Entendendo as Compensações e Vantagens

Nenhuma tecnologia é uma solução universal. Entender os benefícios exclusivos do CVD esclarece seu papel na indústria.

Vantagem: Qualidade de Filme Incomparável

O CVD produz filmes de pureza extremamente alta com excelente controle sobre a espessura e uniformidade em grandes áreas.

Vantagem: Versatilidade de Aplicação

O processo pode ser usado para revestir uma ampla variedade de substratos e geometrias complexas, tornando-o adequado para tudo, desde wafers de semicondutores a componentes automotivos e implantes médicos.

Vantagem: Escalabilidade e Custo-Benefício

Em comparação com algumas alternativas, o CVD pode ser um processo altamente escalável e controlável, oferecendo altas taxas de produção e geração de resíduos relativamente baixa.

A Consideração Chave: Calor

As altas temperaturas necessárias para muitos processos de CVD significam que o material do substrato deve ser capaz de suportá-las sem deformação ou danos. Esta é uma restrição crítica de projeto e seleção de materiais.

Fazendo a Escolha Certa para o Seu Objetivo

Entender essa distinção ajuda você a selecionar a tecnologia certa para resolver seu desafio de engenharia.

- Se seu foco principal for vida útil superior da ferramenta e desempenho de corte: Procure ferramentas com revestimentos CVD, aproveitando sua dureza extrema e resistência ao desgaste.

- Se seu foco principal for a produção de materiais de alta pureza, como semicondutores ou diamantes: O CVD é uma tecnologia líder por seu controle preciso sobre a composição e estrutura do filme.

- Se seu foco principal for revestir peças complexas com durabilidade uniforme: A natureza de não linha de visão do CVD o torna a escolha ideal para geometrias intrincadas.

Ao reconhecer o CVD como uma tecnologia essencial de revestimento aditivo, você pode especificar e utilizar melhor as ferramentas e componentes avançados que ele ajuda a criar.

Tabela de Resumo:

| Aspecto | CVD (Deposição Química de Vapor) |

|---|---|

| Tipo de Processo | Revestimento Aditivo |

| Característica Principal | Revestimento uniforme, não linha de visão |

| Uso Principal | Revestimentos de ferramentas, semicondutores, diamantes cultivados em laboratório |

| Vantagem Chave | Dureza extrema, resistência ao desgaste, revestimento de geometria complexa |

| Consideração | Altas temperaturas de processo necessárias |

Aprimore as capacidades do seu laboratório com revestimentos de precisão. A KINTEK é especializada em equipamentos e consumíveis de laboratório avançados, incluindo tecnologias que utilizam revestimentos CVD para desempenho superior. Se você precisa de ferramentas de corte duráveis, materiais de alta pureza ou componentes com revestimentos complexos, nossa experiência pode ajudá-lo a alcançar eficiência e resultados incomparáveis. Entre em contato conosco hoje para discutir suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Grafitação Contínua a Vácuo de Grafite

- Fornalha Vertical de Tubo Laboratorial

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza