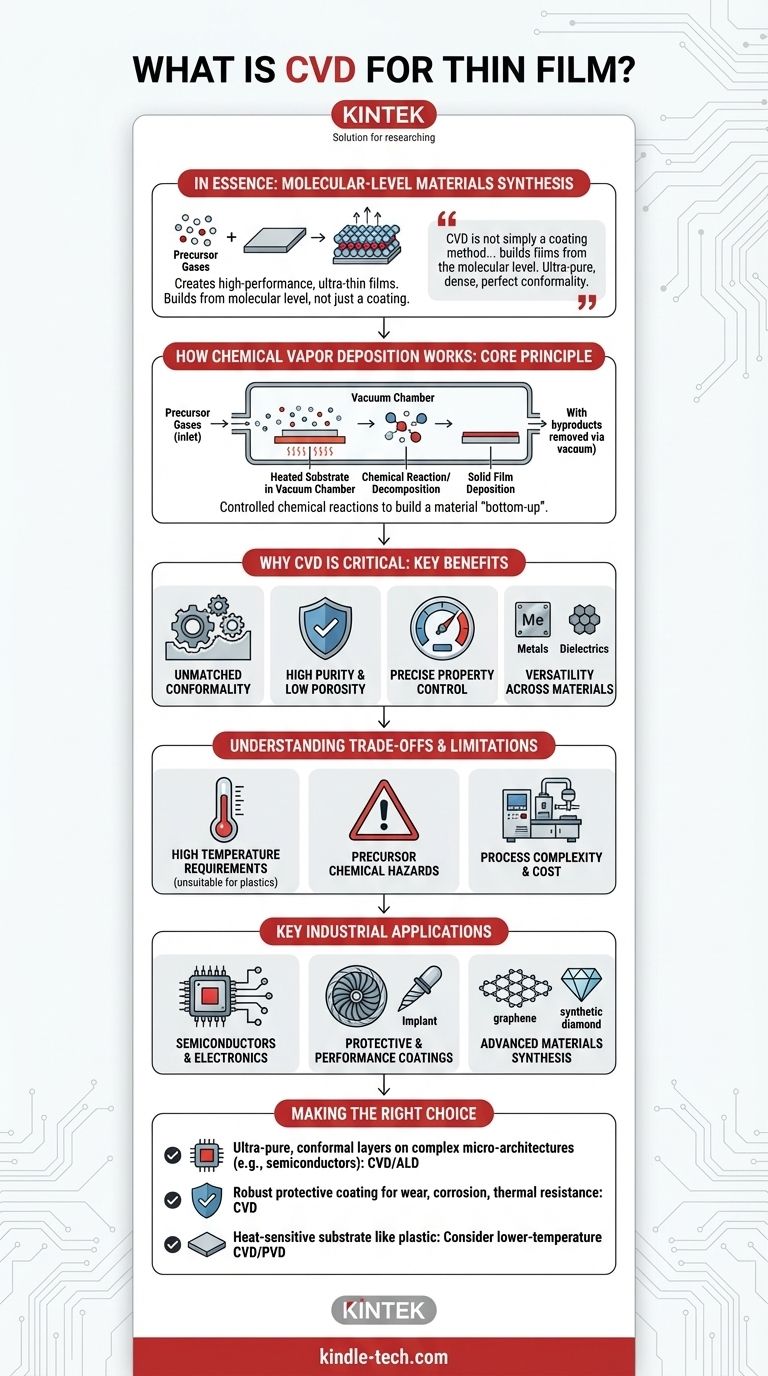

Em essência, a Deposição Química de Vapor (CVD) é um processo de fabricação altamente versátil usado para criar filmes extremamente finos e de alto desempenho na superfície de um substrato. Funciona introduzindo gases precursores em uma câmara de reação, onde eles se decompõem e reagem no substrato para formar um material sólido, uma camada atômica por vez. Este método é fundamental para a fabricação de componentes avançados, desde os circuitos intrincados em semicondutores até os revestimentos duráveis em implantes médicos.

CVD não é simplesmente um método de revestimento; é um processo de síntese de materiais que constrói filmes a partir do nível molecular. Seu verdadeiro valor reside em sua capacidade de criar camadas ultra-puras, densas e perfeitamente uniformes (conformes) que podem seguir as topografias de superfície mais complexas – um feito muitas vezes impossível com técnicas tradicionais.

Como Funciona a Deposição Química de Vapor: O Princípio Central

CVD é um processo sofisticado que se baseia em reações químicas controladas para construir um material "de baixo para cima" diretamente na superfície de um componente.

O Papel dos Gases Precursores

O processo começa com um ou mais gases precursores voláteis. Estes são compostos químicos que contêm os átomos do material do filme desejado (por exemplo, silício, carbono, titânio).

A Câmara de Reação

Esses gases são introduzidos em uma câmara de vácuo contendo o objeto a ser revestido, conhecido como substrato. O substrato é aquecido a uma temperatura precisa, que fornece a energia necessária para desencadear a reação química.

O Processo de Deposição

Na superfície quente do substrato, os gases precursores reagem ou se decompõem. Essa mudança química faz com que os átomos desejados se "depositem" na superfície, formando um filme sólido e fino. Quaisquer subprodutos químicos indesejados são removidos da câmara pelo sistema de vácuo.

Por Que o CVD é Crítico para Aplicações de Filmes Finos

A natureza única do processo CVD confere aos seus filmes propriedades altamente procuradas na fabricação e tecnologia avançadas.

Conformidade Inigualável

Como o filme é construído molécula por molécula a partir de um gás, ele pode revestir perfeitamente cada característica de uma superfície, incluindo micro-trincheiras, furos e formas 3D complexas. Essa conformidade é crítica na microeletrônica, onde a cobertura completa é inegociável.

Alta Pureza e Baixa Porosidade

A reação química controlada resulta em um filme excepcionalmente puro e denso, com muito baixa porosidade. Isso cria uma barreira superior contra corrosão, umidade e altas temperaturas, protegendo o componente subjacente.

Controle Preciso das Propriedades do Filme

Ao ajustar cuidadosamente os parâmetros do processo – como temperatura, pressão e composição do gás – os engenheiros podem ajustar precisamente a espessura, condutividade elétrica, dureza e outras propriedades críticas do filme.

Versatilidade em Diversos Materiais

CVD não se limita a um tipo de material. É usado para depositar uma vasta gama de substâncias, incluindo metais, dielétricos isolantes e carbonos avançados como diamante sintético, grafeno e nanotubos de carbono.

Compreendendo as Vantagens e Limitações

Embora poderoso, o CVD não é a solução para todos os cenários. Compreender suas limitações é fundamental para tomar uma decisão informada.

Requisitos de Alta Temperatura

Muitos processos CVD tradicionais exigem temperaturas muito altas para iniciar a reação química. Isso os torna inadequados para substratos sensíveis ao calor, como muitos plásticos ou materiais biológicos, que poderiam ser danificados ou destruídos.

Perigos Químicos dos Precursores

Os gases precursores usados em CVD podem ser altamente tóxicos, inflamáveis ou corrosivos. Isso exige procedimentos de manuseio especializados, monitoramento de segurança e sistemas de gerenciamento de exaustão, o que aumenta a complexidade operacional e o custo.

Complexidade e Custo do Processo

CVD requer equipamentos sofisticados, incluindo câmaras de vácuo, controladores de fluxo de gás de precisão e sistemas de aquecimento. Geralmente é um processo mais complexo e caro do que métodos de revestimento físico mais simples.

Variantes Especializadas de CVD

Para superar essas limitações, foram desenvolvidas versões especializadas de CVD. A Deposição de Camada Atômica (ALD), por exemplo, é uma variante mais lenta e de baixa temperatura que oferece controle inigualável, no nível de angstrom, sobre a espessura do filme, tornando-a essencial para a eletrônica de próxima geração.

Principais Aplicações Industriais de Filmes CVD

As capacidades únicas do CVD o tornam indispensável em inúmeras indústrias de alta tecnologia.

Em Semicondutores e Eletrônicos

CVD é usado para criar as camadas fundamentais de microchips, incluindo dielétricos isolantes ultrafinos, interconexões metálicas condutoras e filmes de silício que formam a base dos transistores.

Para Revestimentos Protetores e de Desempenho

O processo é usado para aplicar revestimentos extremamente duros, resistentes ao desgaste e termicamente resistentes em ferramentas industriais e pás de turbinas a gás. Em aplicações biomédicas, ele cria revestimentos biocompatíveis e lubrificantes para implantes.

Na Síntese de Materiais Avançados

CVD é um método chave para produzir materiais de ponta que são difíceis de fazer de outra forma. Isso inclui a criação de grandes folhas de grafeno de alta qualidade, a síntese de diamantes sintéticos impecáveis e o crescimento de nanotubos de carbono (CNTs) para uso em eletrônicos, sensores e compósitos.

Fazendo a Escolha Certa para Sua Aplicação

Escolher a tecnologia de deposição certa depende inteiramente do seu objetivo final e das restrições de material.

- Se seu foco principal é criar camadas ultra-puras e conformes em micro-arquiteturas complexas (como em semicondutores): CVD ou sua variante, ALD, é frequentemente a única escolha viável devido à sua precisão em nível atômico.

- Se seu foco principal é adicionar um revestimento protetor robusto para resistência ao desgaste, corrosão ou térmica: CVD oferece um filme denso e não poroso que proporciona proteção superior em comparação com muitos métodos de revestimento mecânicos ou físicos.

- Se seu foco principal é revestir um substrato sensível ao calor como plástico: Você deve considerar variantes de CVD de baixa temperatura ou tecnologias alternativas como a Deposição Física de Vapor (PVD), pois um processo CVD tradicional provavelmente danificará a peça.

Em última análise, o CVD capacita engenheiros e cientistas a projetar e construir materiais do zero, desbloqueando características de desempenho que, de outra forma, seriam inatingíveis.

Tabela Resumo:

| Característica Principal | Benefício |

|---|---|

| Revestimento Conforme | Reveste perfeitamente formas 3D complexas e características microscópicas. |

| Alta Pureza e Densidade | Cria propriedades de barreira superiores contra corrosão e calor. |

| Versatilidade de Materiais | Deposita metais, dielétricos, diamante, grafeno e muito mais. |

| Controle Preciso das Propriedades | Permite ajustar espessura, condutividade e dureza. |

Pronto para integrar a tecnologia CVD no fluxo de trabalho do seu laboratório? A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade para deposição avançada de filmes finos. Seja você desenvolvendo semicondutores de próxima geração, revestimentos protetores duráveis ou sintetizando novos materiais como grafeno, nossa experiência garante que você tenha as ferramentas certas para resultados precisos e confiáveis. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório e ajudá-lo a alcançar um desempenho superior do material.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato