Em sua essência, a deposição química de vapor (CVD) em semicondutores é um processo altamente controlado para construir filmes sólidos ultrafinos sobre uma bolacha de silício. Funciona introduzindo gases específicos em uma câmara de reação, onde eles reagem quimicamente e depositam uma camada de material, essencialmente construindo os componentes microscópicos de um chip de computador uma camada atômica de cada vez.

A CVD não é meramente uma técnica de revestimento; é um método fundamental de fabricação. Ela permite a construção de dispositivos semicondutores complexos e multicamadas, transformando com precisão gases cuidadosamente selecionados em filmes sólidos e funcionais.

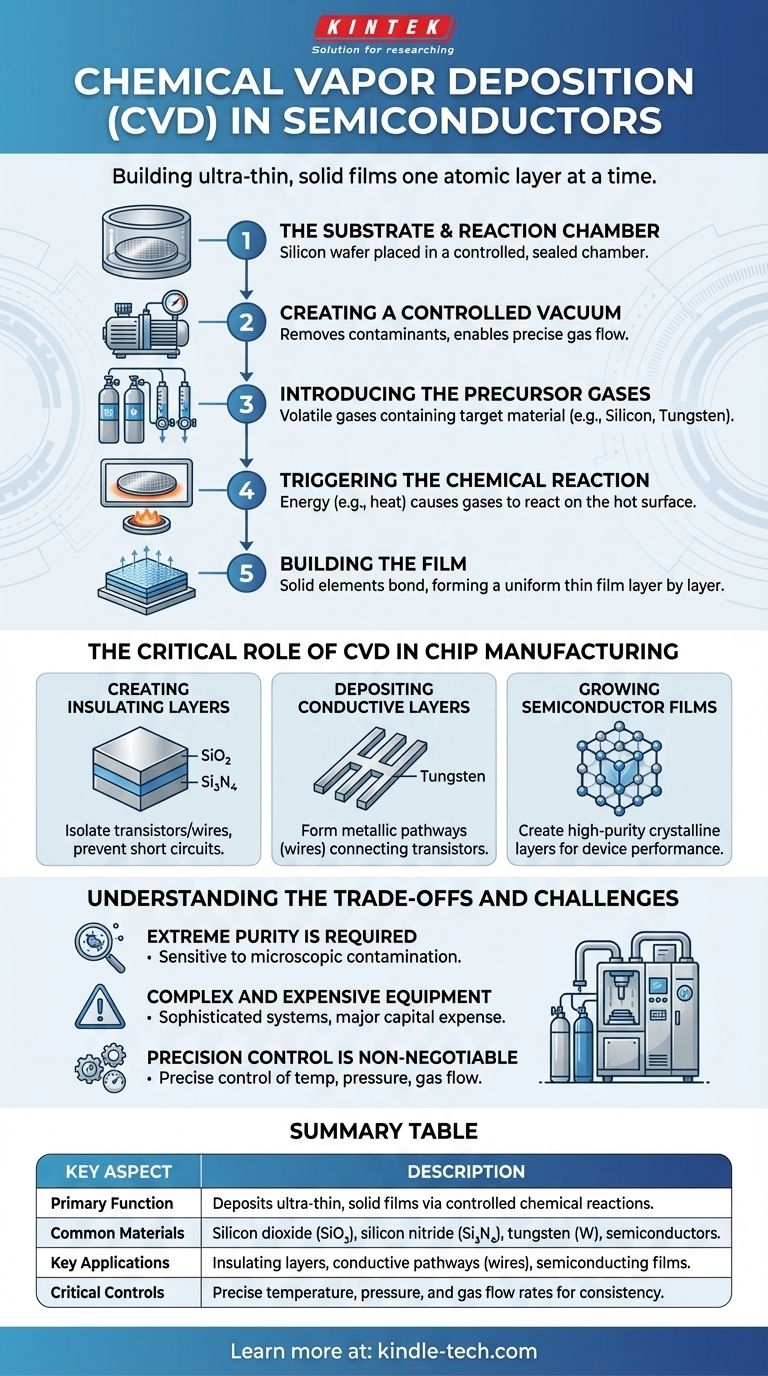

Como Funciona a Deposição Química de Vapor: O Mecanismo Central

Para entender a importância da CVD, você deve primeiro entender suas etapas fundamentais. O processo é uma sequência cuidadosamente orquestrada, projetada para precisão em nível atômico.

O Substrato e a Câmara de Reação

Primeiro, a peça de trabalho — tipicamente uma bolacha de silício — é colocada dentro de uma câmara de reação selada e altamente controlada. Esta câmara é projetada para manter condições específicas de temperatura e pressão.

Criação de um Vácuo Controlado

A câmara é colocada sob vácuo. Esta etapa é crítica por duas razões: ela remove quaisquer gases atmosféricos indesejados que possam contaminar o filme e permite o controle preciso e o fluxo dos gases reativos que serão introduzidos em seguida.

Introdução dos Gases Precursores

Uma mistura específica de gases voláteis, conhecidos como precursores, é então introduzida na câmara. Esses gases contêm os átomos do material que se deseja depositar, como silício, nitrogênio ou um metal como o tungstênio.

Iniciando a Reação Química

Uma fonte de energia, mais comumente calor, é aplicada à câmara e à bolacha. Essa energia faz com que os gases precursores se decomponham ou reajam entre si na superfície quente da bolacha.

Construindo o Filme

À medida que os gases reagem, os elementos sólidos se ligam à superfície da bolacha, formando um filme fino e uniforme. Este processo continua camada por camada, construindo o filme até uma espessura precisamente especificada em toda a bolacha.

O Papel Crítico da CVD na Fabricação de Chips

A CVD não é um processo de uso único; é uma ferramenta versátil usada repetidamente durante a fabricação de chips para construir diferentes partes do circuito integrado.

Criação de Camadas Isolantes

Um dos usos mais comuns da CVD é depositar filmes de dióxido de silício (SiO₂) ou nitreto de silício (Si₃N₄). Esses materiais são excelentes isolantes elétricos, usados para isolar transistores e fios uns dos outros para evitar curtos-circuitos.

Deposição de Camadas Condutoras

A CVD também é usada para criar os caminhos metálicos que conectam os milhões ou bilhões de transistores em um chip. Filmes de materiais como tungstênio são depositados para atuar como os "fios" do circuito.

Crescimento de Filmes Semicondutores

O processo pode ser usado para cultivar os próprios materiais semicondutores que formam os transistores. Isso permite a criação de camadas cristalinas de alta pureza com propriedades eletrônicas específicas essenciais para o desempenho do dispositivo.

Entendendo as Compensações e Desafios

Embora poderosa, a CVD é um processo exigente e complexo que requer experiência e investimento significativos.

Pureza Extrema é Necessária

O processo é excepcionalmente sensível à contaminação. Mesmo partículas de poeira microscópicas ou quantidades vestigiais de gases indesejados podem arruinar as propriedades eletrônicas do filme depositado, inutilizando o chip.

Equipamento Complexo e Caro

Os sistemas de CVD são altamente sofisticados. Eles envolvem sistemas integrados de fornecimento de gás, câmaras de reação de alta temperatura, bombas de vácuo potentes e sistemas de controle automatizados, tornando o equipamento uma grande despesa de capital.

Controle de Precisão é Inegociável

A qualidade final e a espessura do filme depositado dependem do controle preciso de variáveis como temperatura, pressão e taxas de fluxo de gás. Manter esse controle de forma consistente em toda uma bolacha requer um alto nível de habilidade em engenharia de processos.

Como Aplicar Isso ao Seu Objetivo

Entender a CVD é essencial para qualquer pessoa envolvida em eletrônica ou ciência dos materiais. Sua perspectiva sobre isso dependerá do seu foco específico.

- Se o seu foco principal for a fabricação de chips: Reconheça a CVD como um processo fundamental de fabricação "aditiva", usado para construir as camadas isolantes, condutoras e semicondutoras críticas de um microchip.

- Se o seu foco principal for a ciência dos materiais: Veja a CVD como um método versátil para criar filmes finos de alta pureza e alto desempenho para uma ampla gama de aplicações além dos semicondutores, incluindo óptica e revestimentos protetores.

- Se o seu foco principal for a engenharia de processos: Concentre-se nos parâmetros de controle críticos — temperatura, pressão e química do gás — pois essas são as alavancas que determinam o sucesso ou o fracasso de um filme.

Em última análise, a deposição química de vapor é o motor invisível que possibilita a construção em escala atômica do mundo eletrônico moderno.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Função Principal | Deposita filmes sólidos ultrafinos em bolachas de silício por meio de reações químicas controladas de gases. |

| Materiais Comuns | Dióxido de silício (SiO₂), nitreto de silício (Si₃N₄), tungstênio (W) e outros semicondutores. |

| Aplicações Chave | Criação de camadas isolantes, caminhos condutores (fios) e filmes semicondutores de transistores. |

| Controles Críticos | Temperatura, pressão e taxas de fluxo de gás precisas para resultados consistentes e de alta qualidade. |

Pronto para alcançar precisão na fabricação de filmes finos do seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, incluindo soluções para processos exigentes como a CVD. Seja em P&D ou produção, nossa experiência garante que você tenha as ferramentas confiáveis necessárias para resultados superiores. Contate nossos especialistas hoje para discutir como podemos apoiar seus projetos de semicondutores ou ciência dos materiais.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Fornalha Vertical de Tubo Laboratorial

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores