Embora o termo seja às vezes usado incorretamente, a deposição química de vapor (CVD) não é o principal processo usado para revestimentos de joias modernos. A tecnologia que você provavelmente procura é a deposição física de vapor (PVD), um processo que aplica uma película metálica fina, durável e decorativa a uma peça de joia em um ambiente de vácuo. Essa distinção é fundamental porque o PVD é muito mais adequado às sensibilidades de temperatura e aos requisitos de material da indústria de joias.

O princípio fundamental a entender é este: embora sua pergunta seja sobre CVD, a tecnologia que realmente produz os revestimentos duráveis e coloridos em joias modernas é a deposição física de vapor (PVD). A diferença é que o PVD usa métodos físicos para vaporizar um material de revestimento, enquanto o CVD usa reações químicas — um processo geralmente menos adequado para joias acabadas.

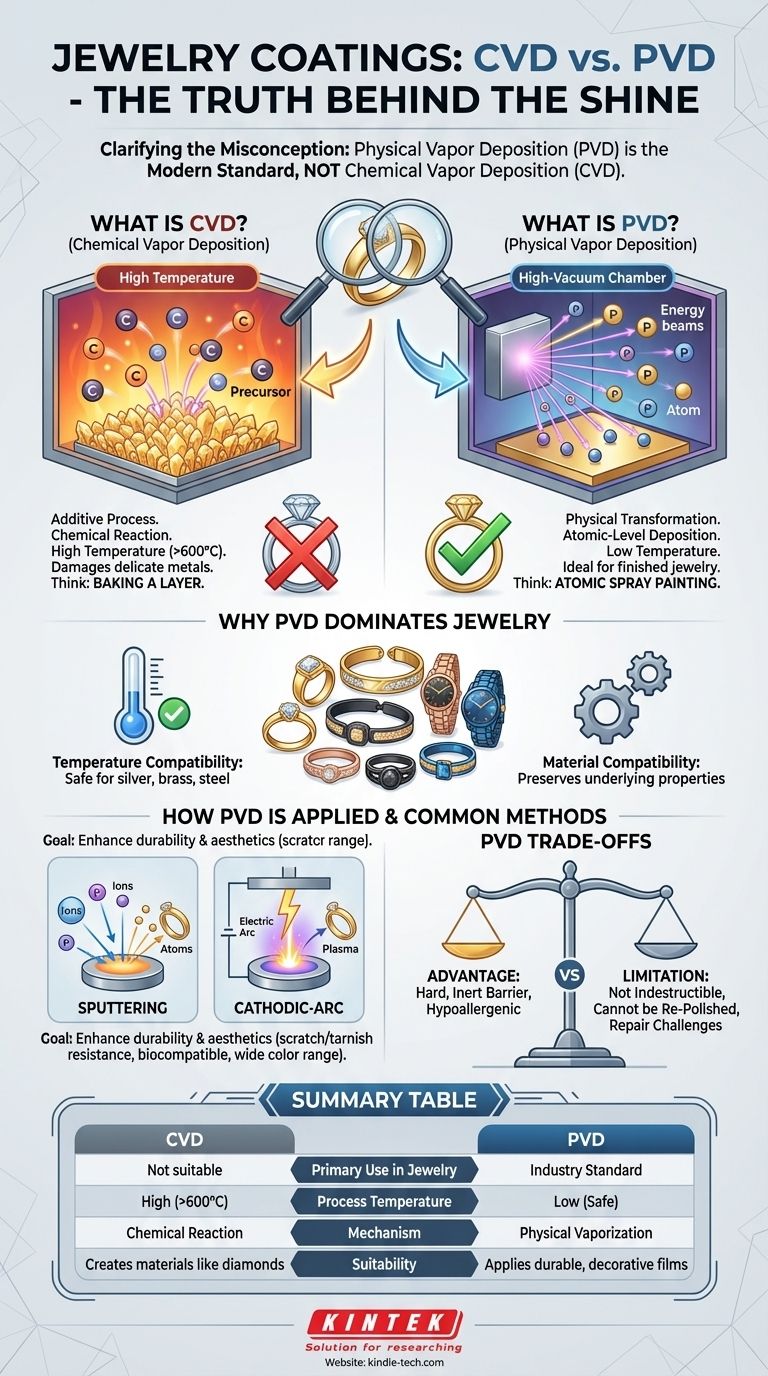

A Distinção Fundamental: CVD vs. PVD

Para entender por que a indústria depende do PVD, devemos primeiro esclarecer a diferença entre essas duas poderosas tecnologias de revestimento. Elas alcançam um resultado semelhante — uma película fina — mas por mecanismos totalmente diferentes.

O que é deposição química de vapor (CVD)?

CVD é um processo aditivo no qual um substrato (o objeto a ser revestido) é exposto a um ou mais precursores químicos voláteis. Em uma câmara de reação de alta temperatura, esses gases reagem ou se decompõem na superfície do substrato para produzir o revestimento sólido desejado.

Pense nisso como assar uma camada na superfície. O calor e a interação química são o que criam a nova película sólida. Este processo é excepcional para criar materiais ultra-puros e de alto desempenho, como diamantes sintéticos ou filmes semicondutores.

O que é deposição física de vapor (PVD)?

O PVD, em contraste, envolve a transformação física de um material de revestimento sólido em vapor, que então se condensa no substrato. Isso ocorre dentro de uma câmara de alto vácuo, garantindo que o vapor viaje em linha reta até o objeto alvo.

Imagine isso como um processo de pintura em spray em nível atômico. Um bloco sólido do material de revestimento é bombardeado com energia, desprendendo átomos ou moléculas individuais que então se depositam como uma camada fina e uniforme sobre a joia.

Por que o PVD domina na joalheria

A indústria de joias usa quase exclusivamente PVD por duas razões principais: temperatura e compatibilidade de material.

Os processos de CVD geralmente exigem temperaturas muito altas (frequentemente >600°C) para iniciar as reações químicas necessárias. Essas temperaturas danificariam ou destruiriam a maioria dos metais usados em joias, como prata esterlina, latão ou até mesmo aço inoxidável.

O PVD, por outro lado, pode ser realizado em temperaturas muito mais baixas. Isso o torna ideal para revestir peças de joias acabadas, muitas vezes delicadas, sem alterar as propriedades do metal subjacente.

Como o PVD é aplicado na indústria de joias

O objetivo de usar PVD em joias é aprimorar tanto sua durabilidade quanto suas possibilidades estéticas, muito além do que os metais tradicionais podem oferecer.

O Objetivo: Durabilidade e Estética

Um revestimento PVD, embora tenha apenas alguns mícrones de espessura, cria uma barreira superficial extremamente dura e inerte. Essa camada aumenta drasticamente a resistência a arranhões, abrasão e manchas.

Além disso, o PVD permite que os fabricantes apliquem uma ampla variedade de cores. Ao usar materiais como nitreto de titânio ou nitreto de zircônio, eles podem criar acabamentos que imitam perfeitamente o ouro amarelo, o ouro rosa ou produzir cores modernas como preto, chocolate ou azul em uma base durável e barata, como o aço inoxidável.

Métodos Comuns de PVD

Conforme as referências indicam, dois métodos principais de PVD são usados para revestimentos decorativos:

- Sputtering (Pulverização Catódica): Neste processo, o material de revestimento sólido (o "alvo") é bombardeado com íons de alta energia, que fisicamente arrancam átomos de sua superfície. Esses átomos "pulverizados" viajam através do vácuo e se depositam na joia.

- Arco Catódico: Este método usa um arco elétrico de alta corrente para atingir o material alvo, criando um ponto minúsculo e intensamente quente. Isso vaporiza o material em um plasma altamente ionizado, que é então direcionado para a joia para formar um revestimento excepcionalmente denso e bem aderido.

Entendendo as Compensações dos Revestimentos PVD

Embora o PVD seja uma tecnologia superior para esta aplicação, é essencial abordá-lo com uma compreensão clara de seus pontos fortes e limitações.

A Vantagem: Uma Barreira Dura e Inerte

O principal benefício é a durabilidade. Um revestimento PVD é significativamente mais duro do que a galvanoplastia tradicional. Também é biocompatível e hipoalergênico, pois sela o metal base (que pode conter níquel) do contato com a pele.

A Limitação: Ainda é um Revestimento

O PVD é incrivelmente resistente, mas não é indestrutível. Uma ranhura ou arranhão profundo de um objeto afiado e duro pode penetrar no revestimento e expor o metal base por baixo.

Ao contrário das joias de ouro maciço, uma peça revestida com PVD não pode ser repolida para remover arranhões, pois isso removeria o revestimento colorido em si.

O Desafio: Reparo e Redimensionamento

Da mesma forma, trabalhos de reparo de joias padrão, como soldagem para redimensionar um anel, geralmente não são possíveis em um item revestido com PVD. O calor da tocha de um joalheiro destruiria o revestimento, e ele não pode ser facilmente reaplicado fora de uma instalação industrial especializada.

Como Avaliar Joias Revestidas

Entender a tecnologia por trás do acabamento permite que você faça uma escolha informada com base em suas necessidades específicas.

- Se seu foco principal é a durabilidade para uso diário: Procure joias que declarem explicitamente que usam um revestimento PVD, especialmente em um metal base forte como aço inoxidável ou titânio.

- Se seu foco principal é alcançar uma cor moderna específica: O PVD é a tecnologia superior para alcançar cores ricas e duradouras, como preto, azul ou um tom consistente de ouro rosa que não mancha.

- Se seu foco principal é valor de longo prazo e capacidade de reparo: Escolha metais preciosos maciços, como ouro ou platina, pois eles podem ser polidos, reparados e redimensionados ao longo de sua vida útil.

Ao conhecer a diferença entre o processo e a promessa, você pode selecionar joias que realmente se alinham com suas expectativas de beleza e desempenho.

Tabela de Resumo:

| Característica | CVD (Deposição Química de Vapor) | PVD (Deposição Física de Vapor) |

|---|---|---|

| Uso Principal em Joias | Não adequado para joias acabadas | Padrão da indústria para revestimentos |

| Temperatura do Processo | Alta (>600°C) | Baixa (segura para joias) |

| Mecanismo | Reação química e decomposição | Vaporização física e deposição |

| Adequação | Cria materiais (ex: diamantes) | Aplica filmes duráveis e decorativos |

Atualize sua produção de joias com soluções PVD profissionais da KINTEK!

Você está procurando aumentar a durabilidade, a variedade de cores e o apelo estético de suas peças de joalheria? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis, incluindo sistemas PVD de última geração adaptados para a indústria de joias. Nossa tecnologia garante um revestimento duro, resistente a arranhões e à prova de manchas que eleva a qualidade do seu produto e a satisfação do cliente.

Deixe-nos ajudá-lo a alcançar acabamentos consistentes e vibrantes em metais como aço inoxidável, titânio e muito mais — tudo isso mantendo a integridade de suas peças de joalheria delicadas.

Entre em contato conosco hoje para explorar como nossas soluções PVD podem transformar sua linha de joias!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis