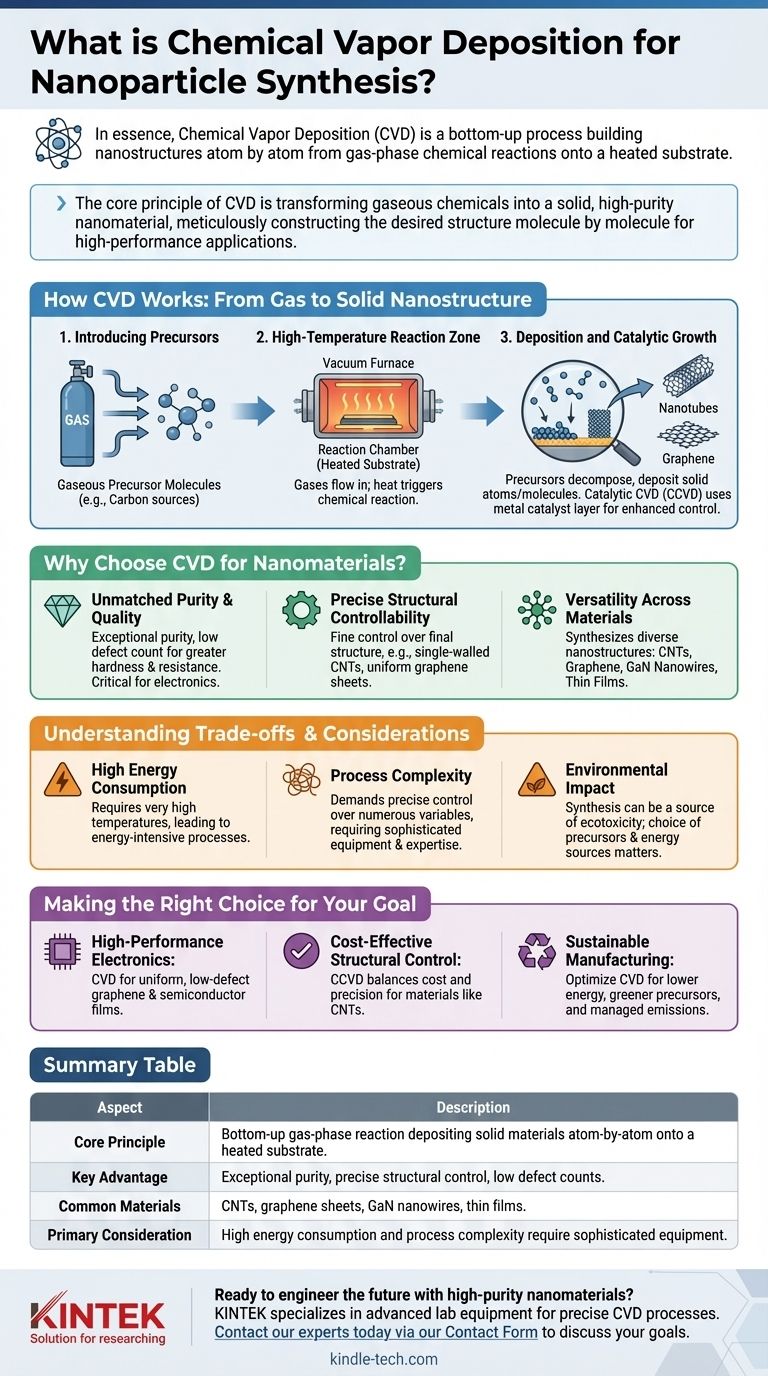

Em essência, a Deposição Química a Vapor (CVD) para síntese de nanopartículas é um processo que constrói nanoestruturas do zero usando reações químicas em fase gasosa. Moléculas precursoras gasosas são introduzidas em uma câmara de reação onde se decompõem e reagem em um substrato aquecido, depositando um material sólido átomo por átomo para formar nanomateriais altamente puros e com estrutura precisa, como nanotubos ou folhas de grafeno.

O princípio central da CVD é transformar produtos químicos gasosos em um nanomaterial sólido e de alta pureza. Não se trata de esculpir um material maior, mas sim de construir meticulosamente a estrutura desejada molécula por molécula, razão pela qual é um método líder para aplicações de alto desempenho.

Como a CVD Funciona: Do Gás à Nanoestrutura Sólida

A CVD é fundamentalmente um processo de deposição de material. Envolve uma série de etapas bem controladas para converter precursores voláteis em um produto sólido sobre uma superfície.

Introdução dos Precursores

O processo começa com um ou mais materiais precursores gasosos. Estes são compostos químicos que contêm os elementos que você deseja depositar, como carbono para fazer grafeno ou nanotubos de carbono.

A Zona de Reação de Alta Temperatura

Esses gases fluem para uma câmara de reação, geralmente um forno a vácuo, contendo uma superfície preparada chamada substrato. A câmara é aquecida a uma temperatura específica e alta, que fornece a energia necessária para desencadear uma reação química.

Deposição e Crescimento Catalítico

Uma vez dentro da câmara quente, os gases precursores se decompõem e reagem. Os átomos ou moléculas sólidas resultantes se depositam no substrato, construindo gradualmente o nanomaterial desejado.

Para muitas nanoestruturas, como nanotubos de carbono, este processo é aprimorado por um catalisador. Esta variação, chamada CVD Catalítica (CCVD), utiliza uma camada de nanopartículas catalisadoras metálicas para guiar e controlar o crescimento, oferecendo controle estrutural superior.

Por Que Escolher a CVD para Nanomateriais?

A CVD não é apenas um entre muitos métodos; é frequentemente a escolha preferida para aplicações onde a qualidade do material é primordial. Seu valor advém de várias vantagens distintas.

Pureza e Qualidade Incomparáveis

Em comparação com outros métodos de revestimento, a CVD produz materiais com pureza excepcional e baixa contagem de defeitos. Isso resulta em maior dureza e resistência a danos, o que é fundamental para eletrônicos avançados e revestimentos duráveis.

Controle Estrutural Preciso

A natureza do processo CVD "de baixo para cima" (bottom-up) permite um controle fino sobre a estrutura do produto final. Isso é essencial em nanotecnologia para criar materiais como nanotubos de carbono de parede única ou folhas de grafeno uniformes de camada única.

Versatilidade em Materiais

A CVD é uma técnica incrivelmente versátil. Não se limita a um tipo de material e é frequentemente usada para sintetizar uma ampla gama de nanoestruturas avançadas, incluindo:

- Nanotubos de Carbono (CNTs)

- Folhas de Grafeno

- Nanofios de Nitreto de Gálio (GaN)

- Filmes Finos Metálicos e Cerâmicos

Entendendo as Compensações e Considerações

Embora poderosa, a CVD é um processo industrial complexo com compensações importantes que devem ser gerenciadas para uma implementação bem-sucedida e responsável.

Alto Consumo de Energia

O processo requer temperaturas muito altas para iniciar as reações químicas. Isso torna a CVD um método intensivo em energia, e gerenciar o consumo de energia é um fator chave em sua relação custo-benefício e pegada ambiental.

Complexidade do Processo

Obter resultados de alta qualidade exige controle preciso sobre inúmeras variáveis, incluindo temperatura, pressão, taxas de fluxo de gás e química do precursor. Essa complexidade requer equipamentos sofisticados e profundo conhecimento do processo.

Impacto Ambiental

O processo de síntese é a principal fonte de potencial ecotoxicidade. Fatores como a escolha dos materiais precursores, fontes de energia e emissões de gases de efeito estufa devem ser cuidadosamente considerados para minimizar o impacto ambiental do ciclo de vida dos nanomateriais produzidos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de síntese depende inteiramente do seu objetivo final. A CVD oferece um caminho claro para aplicações onde o desempenho máximo é inegociável.

- Se seu foco principal for eletrônica de alto desempenho: A CVD é a abordagem líder para criar grafeno uniforme e de baixo defeito e outros filmes semicondutores necessários para sensores e transistores de próxima geração.

- Se seu foco principal for controle estrutural econômico: A CVD Catalítica (CCVD) oferece um excelente equilíbrio entre custo e precisão estrutural para sintetizar materiais como nanotubos de carbono.

- Se seu foco principal for fabricação sustentável: Você deve priorizar a otimização do processo CVD para limitar o consumo de energia, selecionar materiais precursores mais ecológicos e gerenciar as emissões para reduzir sua ecotoxicidade no ciclo de vida.

Em última análise, a Deposição Química a Vapor nos capacita a projetar materiais na escala atômica, transformando gases simples nos blocos de construção da tecnologia futura.

Tabela de Resumo:

| Aspecto | Descrição |

|---|---|

| Princípio Central | Um processo de baixo para cima usando reações químicas em fase gasosa para depositar materiais sólidos átomo por átomo em um substrato aquecido. |

| Vantagem Principal | Produz nanomateriais com pureza excepcional, controle estrutural preciso e baixa contagem de defeitos. |

| Materiais Comuns | Nanotubos de carbono (CNTs), folhas de grafeno, nanofios de nitreto de gálio (GaN) e vários filmes finos. |

| Consideração Principal | O alto consumo de energia e a complexidade do processo exigem equipamentos sofisticados e experiência. |

Pronto para projetar o futuro com nanomateriais de alta pureza?

A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para processos precisos de Deposição Química a Vapor. Se você está desenvolvendo eletrônicos de próxima geração ou sintetizando novas nanoestruturas, nossas soluções são projetadas para atender aos requisitos exigentes da pesquisa e desenvolvimento moderno em nanotecnologia.

Entre em contato com nossos especialistas hoje mesmo através do nosso Formulário de Contato para discutir como podemos apoiar seus objetivos específicos de síntese de nanopartículas e ajudá-lo a alcançar qualidade e desempenho de material incomparáveis.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas