Em sua essência, a Deposição Química de Vapor (CVD) é um processo de fabricação altamente controlado usado para cultivar filmes sólidos extremamente finos e de alta pureza sobre uma superfície a partir de um estado gasoso. Na fabricação de semicondutores, isso significa aplicar camadas precisas de materiais sobre um wafer de silício. Gases precursores reativos são introduzidos em uma câmara de vácuo onde sofrem uma reação química, decompõem-se e se ligam à superfície do wafer, construindo o circuito integrado camada atômica por camada atômica.

A Deposição Química de Vapor não é simplesmente uma técnica de revestimento; é o processo arquitetônico fundamental para a construção de um microchip. Ela usa reações químicas controladas para construir as camadas essenciais isolantes, semicondutoras e condutoras que definem todos os dispositivos eletrônicos modernos.

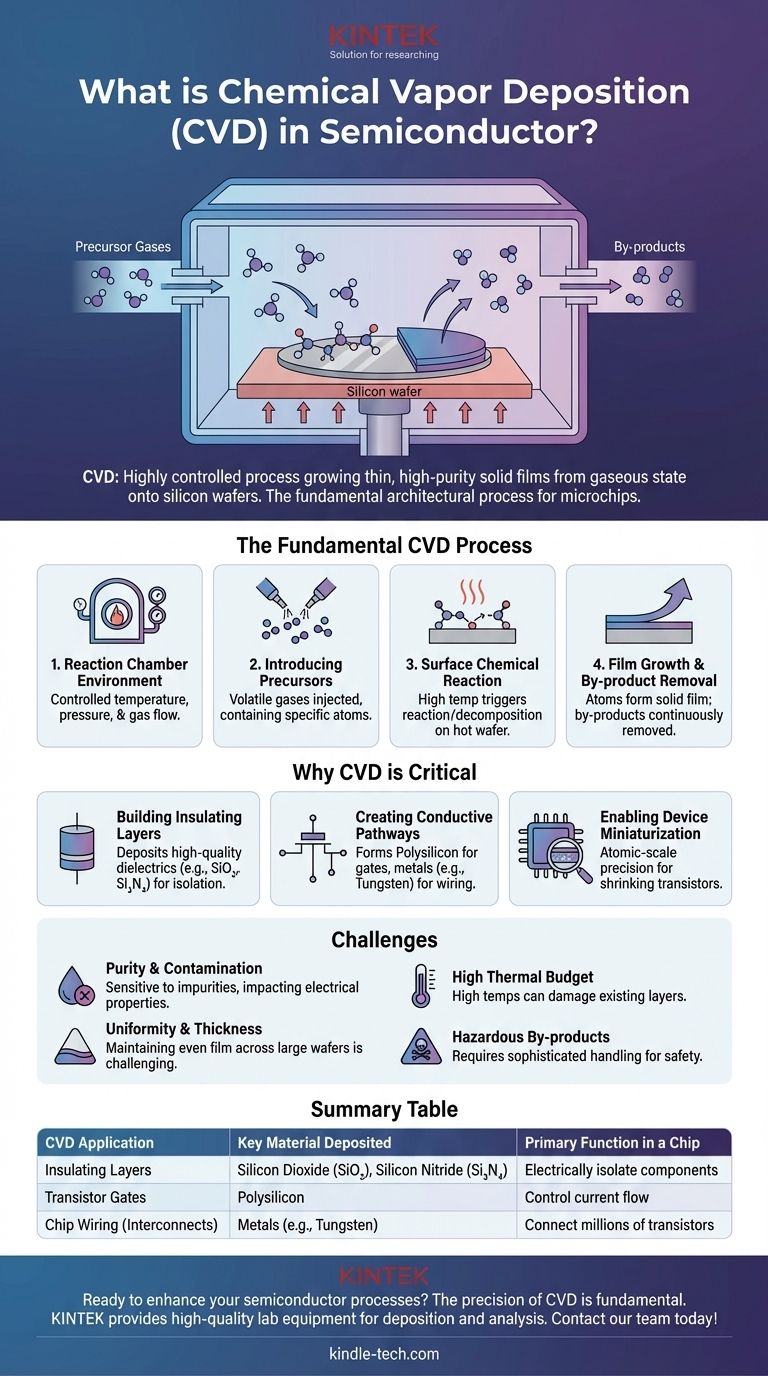

O Processo Fundamental de CVD: Do Gás ao Filme Sólido

Para entender a importância da CVD, devemos primeiro compreender sua mecânica. O processo transforma ingredientes gasosos em uma parte sólida e funcional de um microchip através de algumas etapas críticas.

O Ambiente da Câmara de Reação

Todo o processo ocorre dentro de uma câmara de deposição selada. As condições dentro desta câmara, como temperatura, pressão e fluxo de gás, são controladas com extrema precisão. O substrato, tipicamente um wafer de silício, é colocado dentro e aquecido.

Introdução dos Precursores

Um ou mais gases voláteis, conhecidos como precursores, são injetados na câmara. Esses gases contêm os átomos específicos necessários para o filme desejado — por exemplo, para criar um filme de dióxido de silício, são usados precursores contendo silício e oxigênio.

A Reação Química na Superfície

A alta temperatura do wafer fornece a energia necessária para desencadear uma reação química. Os gases precursores reagem ou se decompõem diretamente na superfície quente do wafer, quebrando suas ligações químicas e depositando o material sólido desejado.

Crescimento do Filme e Remoção de Subprodutos

À medida que os átomos se depositam na superfície, eles formam um filme fino, denso e sólido. Esta camada se acumula ao longo do tempo até uma espessura controlada com precisão. Quaisquer subprodutos gasosos indesejados da reação são continuamente removidos da câmara por um sistema de vácuo.

Por Que a CVD é Crítica para a Fabricação de Semicondutores

A CVD é uma das tecnologias mais utilizadas na indústria de semicondutores porque fornece o controle necessário para construir estruturas microscópicas complexas. Ela não é usada para apenas um propósito, mas para criar vários tipos distintos de camadas essenciais.

Construção das Camadas Isolantes

Os componentes microscópicos em um chip devem ser eletricamente isolados uns dos outros para evitar curtos-circuitos. A CVD é usada para depositar filmes isolantes (dielétricos) de alta qualidade, como dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄), para servir a este propósito exato.

Criação de Caminhos Condutores e Semicondutores

O processo também é essencial para depositar polissilício, um material chave usado para formar o "gate" (porta) de um transistor que o liga e desliga. Outras variações de CVD são usadas para depositar filmes metálicos, como tungstênio, que atuam como a fiação que conecta milhões de transistores.

Viabilizando a Miniaturização de Dispositivos

O poder da CVD reside em sua precisão. Ela permite que os engenheiros depositem filmes perfeitamente uniformes e excepcionalmente finos, muitas vezes com apenas alguns nanômetros de espessura. Esse controle em escala atômica é o que torna possível encolher continuamente o tamanho dos transistores, tornando os dispositivos mais potentes e econômicos.

Compreendendo as Compensações e Desafios

Embora poderosa, a CVD é um processo complexo com desafios de engenharia inerentes que devem ser gerenciados meticulosamente.

Pureza e Controle de Contaminação

Todo o processo é extremamente sensível a impurezas. Mesmo quantidades vestigiais de elementos indesejados nos gases precursores ou na câmara podem arruinar as propriedades elétricas do filme e inutilizar o microchip.

Uniformidade e Controle de Espessura

Atingir uma espessura de filme perfeitamente uniforme em todo um wafer de silício de 300 mm é um desafio significativo. A não uniformidade pode levar a variações no desempenho do dispositivo em todo o chip, afetando o rendimento e a confiabilidade.

Alto Orçamento Térmico

Muitos processos de CVD exigem temperaturas muito altas. Esse calor pode potencialmente danificar ou alterar outras camadas que já foram fabricadas no wafer, forçando os engenheiros a sequenciar cuidadosamente as etapas de fabricação.

Gerenciamento de Subprodutos Perigosos

As reações químicas na CVD frequentemente produzem subprodutos voláteis que podem ser corrosivos, inflamáveis ou tóxicos. Esses materiais exigem sistemas sofisticados de manuseio e exaustão para garantir a segurança e a conformidade ambiental.

Fazendo a Escolha Certa para o Seu Objetivo

A variante específica de CVD escolhida depende inteiramente do material desejado e de seu papel dentro do circuito integrado.

- Se o seu foco principal é criar isolantes de alta qualidade: Os processos são otimizados para depositar materiais como dióxido de silício ou nitreto de silício com excelentes propriedades dielétricas para prevenir vazamentos elétricos.

- Se o seu foco principal é formar os gates dos transistores: A CVD de polissilício é usada para criar as estruturas de gate que controlam o fluxo de corrente com extrema precisão.

- Se o seu foco principal é a fiação do chip: Processos de CVD metálica são empregados para preencher pequenas valas e vias, formando a complexa rede de interconexões que ligam todos os componentes.

Em última análise, dominar a deposição química de vapor é fundamental para fabricar a arquitetura complexa e multicamadas de todos os microchips modernos.

Tabela Resumo:

| Aplicação CVD | Material Chave Depositado | Função Principal em um Chip |

|---|---|---|

| Camadas Isolantes | Dióxido de Silício (SiO₂), Nitreto de Silício (Si₃N₄) | Isolar eletricamente os componentes para prevenir curtos-circuitos |

| Gates de Transistores | Polissilício | Formar a estrutura de gate que controla o fluxo de corrente nos transistores |

| Fiação do Chip (Interconexões) | Metais (ex: Tungstênio) | Criar os caminhos condutores que conectam milhões de transistores |

Pronto para aprimorar seus processos de semicondutores ou laboratoriais? A precisão e o controle da CVD são fundamentais para a fabricação avançada. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade, fornecendo as ferramentas confiáveis de que você precisa para deposição, análise de materiais e muito mais. Deixe nossos especialistas ajudá-lo a alcançar resultados superiores. Entre em contato com nossa equipe hoje mesmo para discutir suas necessidades laboratoriais específicas!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas