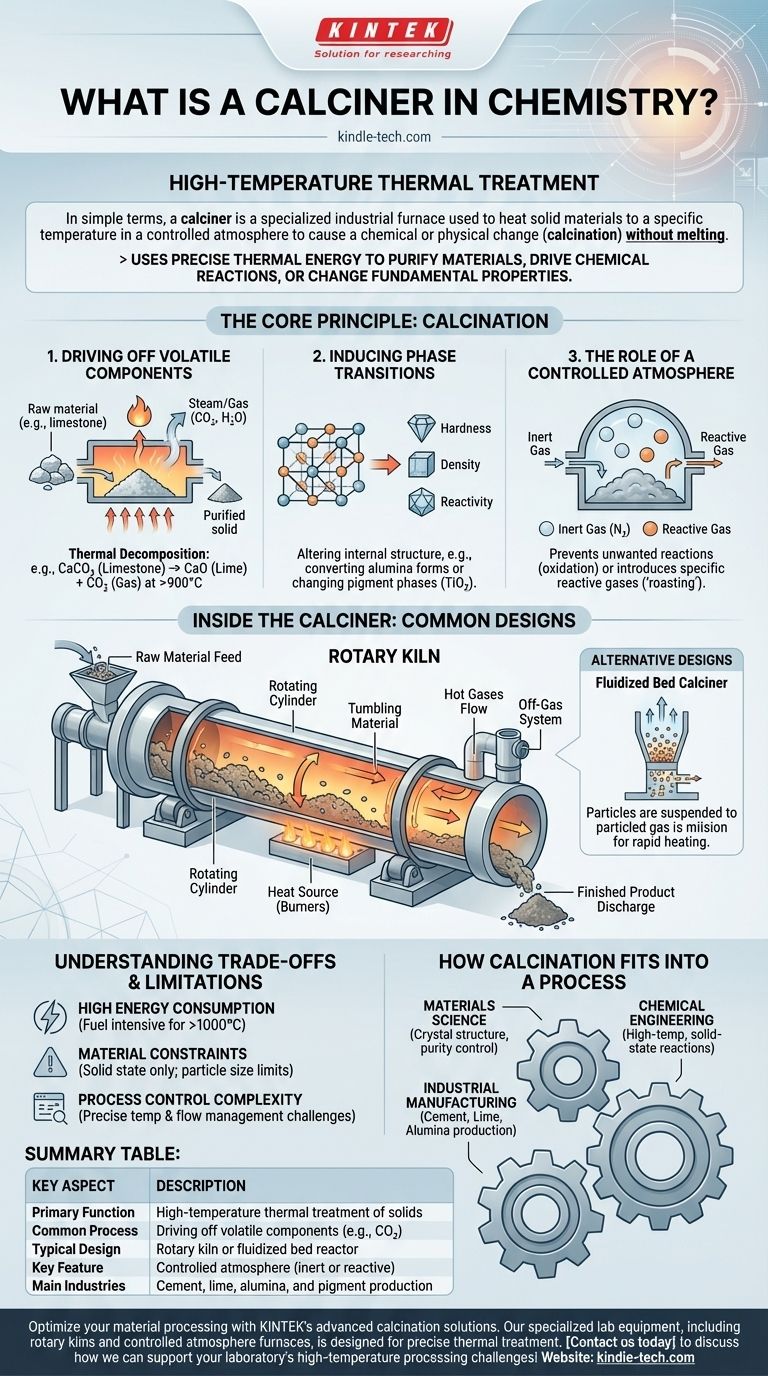

Em termos simples, um calcinador é um tipo de forno industrial usado para tratamento térmico de alta temperatura. Seu propósito principal é aquecer materiais sólidos a uma temperatura específica em uma atmosfera controlada para provocar uma mudança química ou física, um processo conhecido como calcinação. Isso é feito sem fundir o material.

Um calcinador não é apenas um forno; é um reator especializado que utiliza energia térmica precisa para purificar materiais, impulsionar reações químicas ou alterar as propriedades fundamentais de um sólido, removendo componentes voláteis como água e dióxido de carbono.

O Princípio Central: O Que é Calcinação?

O equipamento — o calcinador — existe para realizar o processo de calcinação. Entender este processo é fundamental para compreender a função e o design do equipamento.

Eliminando Componentes Voláteis

O uso mais comum da calcinação é a decomposição térmica. Isso envolve aquecer um composto para quebrá-lo em substâncias mais simples e estáveis.

Um exemplo clássico é a produção de cal (óxido de cálcio) a partir do calcário (carbonato de cálcio). O calcinador aquece o calcário acima de 900°C (1650°F), eliminando o gás dióxido de carbono e deixando para trás a cal sólida.

Induzindo Transições de Fase

O calor também pode ser usado para alterar a estrutura cristalina interna de um material, modificando suas propriedades físicas, como dureza, densidade e reatividade.

Por exemplo, a calcinação é usada para converter diferentes formas de alumina ou para criar fases cristalinas específicas em pigmentos como o dióxido de titânio, o que afeta sua opacidade e brilho.

O Papel de uma Atmosfera Controlada

Uma característica crítica da calcinação é o controle sobre a atmosfera dentro do forno. Isso evita reações indesejadas, principalmente a oxidação.

Em muitos processos, utiliza-se uma atmosfera inerte (como nitrogênio). Em outros, um gás reativo específico pode ser introduzido para alcançar uma mudança química desejada, um processo às vezes chamado de "torrefação".

Dentro do Calcinador: Como Funciona

Embora os designs variem, a maioria dos calcinadores industriais compartilha um conjunto comum de princípios e componentes projetados para processamento contínuo e de grande volume.

O Forno Rotativo: Um Design Comum

O tipo de calcinador mais reconhecível é o forno rotativo (rotary kiln). Este é um grande cilindro de aço rotativo revestido com tijolos resistentes ao calor, montado em um leve ângulo.

A matéria-prima é alimentada na extremidade superior. À medida que o forno gira lentamente, o material se agita e desliza em direção à extremidade inferior, onde é descarregado. Esta ação de tombamento garante excelente mistura e exposição uniforme aos gases quentes que fluem através do forno.

Outros Componentes Chave

Um sistema de calcinador completo inclui uma fonte de calor (tipicamente queimadores potentes a gás ou carvão), um sistema de manuseio de material para alimentação de matérias-primas e coleta do produto final, e um sistema de gases de exaustão para manusear e tratar com segurança os gases liberados durante o processo.

Designs Alternativos

Para materiais mais finos ou processos que exigem transferência de calor ainda melhor, outros designs são usados. Um calcinador de leito fluidizado suspende as partículas sólidas em um fluxo ascendente de gás quente, criando um comportamento semelhante a um fluido que permite um aquecimento rápido e uniforme.

Compreendendo as Compensações e Limitações

Embora poderoso, a calcinação é um processo complexo e intensivo em energia com restrições específicas que são importantes de reconhecer.

Alto Consumo de Energia

Levar milhares de toneladas de material a temperaturas que frequentemente excedem 1000°C requer uma imensa quantidade de combustível. O custo da energia é uma despesa operacional primária e um fator significativo na pegada ambiental de indústrias como a fabricação de cimento.

Restrições de Material

O processo é adequado apenas para materiais que permanecem sólidos na temperatura alvo. Materiais com baixo ponto de fusão não podem ser calcinados. Além disso, a forma física do material (tamanho da partícula, densidade) pode ditar qual tipo de calcinador é apropriado.

Complexidade do Controle do Processo

Manter um perfil de temperatura preciso ao longo do comprimento de um forno rotativo de 100 metros, enquanto se controla o fluxo de gás e o tempo de residência, é um grande desafio de engenharia. Pequenos desvios podem levar a uma reação incompleta ou subprodutos indesejáveis.

Como a Calcinação se Encaixa em um Processo

A calcinação raramente é uma etapa final. É um processo intermediário crítico que transforma matérias-primas de baixo valor em um sólido refinado, reativo ou purificado, pronto para a próxima fase de produção.

- Se seu foco principal for ciência dos materiais: A calcinação é uma ferramenta de processamento térmico chave para controlar a estrutura cristalina, a área de superfície e a pureza de um material.

- Se seu foco principal for engenharia química: Um calcinador é uma operação unitária projetada para reações em estado sólido e mudanças de fase em alta temperatura em um ambiente controlado.

- Se seu foco principal for fabricação industrial: A calcinação é o processo central para a produção de commodities fundamentais como cimento, cal e alumina a partir de minerais naturais.

Em última análise, entender o calcinador significa apreender um processo fundamental para transformar matérias-primas nos produtos projetados que constroem nosso mundo.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Função Primária | Tratamento térmico de alta temperatura (calcinação) de sólidos |

| Processo Comum | Eliminação de componentes voláteis (ex: CO₂ do calcário) |

| Design Típico | Forno rotativo ou reator de leito fluidizado |

| Característica Principal | Atmosfera controlada (gases inertes ou reativos) |

| Indústrias Principais | Produção de cimento, cal, alumina e pigmentos |

Otimize seu processamento de materiais com as soluções avançadas de calcinação da KINTEK. Nossos equipamentos laboratoriais especializados, incluindo fornos rotativos e fornos com atmosfera controlada, são projetados para tratamento térmico preciso, ajudando você a alcançar pureza superior do material, transições de fase e eficiência de decomposição. Seja em pesquisa ou produção industrial, a experiência da KINTEK em equipamentos laboratoriais e consumíveis garante um desempenho confiável para suas necessidades de calcinação. Entre em contato conosco hoje para discutir como podemos apoiar os desafios de processamento em alta temperatura do seu laboratório!

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Por que um forno de alta temperatura com teste multiprobe é usado para perovskita ABO3? Obtenha dados precisos de condutividade

- Quais condições de reação os fornos tubulares de alta temperatura fornecem para a redução de biochar? Otimizar o Processamento de Minério

- Qual é o propósito do pré-tratamento de amostras de carvão? Garanta a Pirólise Precisa com Secagem a Nitrogênio

- Qual é a função principal de um forno tubular rotativo industrial? Redução de Pó de Tungstênio por Hidrogênio

- Quais são as vantagens de um forno rotativo? Alcance Homogeneidade e Eficiência Superiores para Pós e Granulados