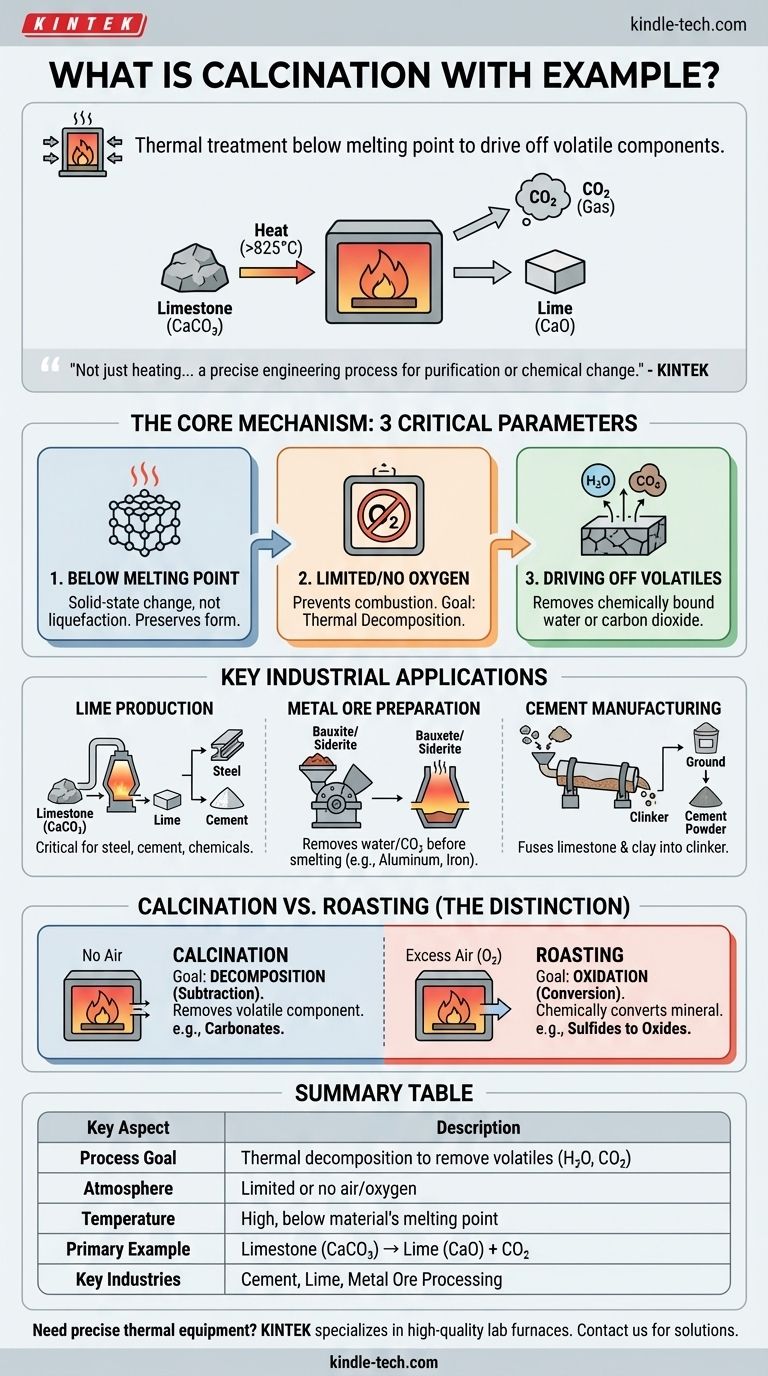

Em sua essência, a calcinação é um processo de tratamento térmico onde um material sólido é aquecido a uma alta temperatura, abaixo de seu ponto de fusão, na ausência ou em um suprimento limitado de ar. Este aquecimento controlado não se destina a derreter a substância, mas a causar decomposição térmica, eliminando componentes voláteis. O exemplo mais comum é o aquecimento de calcário (carbonato de cálcio) para produzir cal (óxido de cálcio) e liberar gás dióxido de carbono.

A calcinação não se trata simplesmente de aquecer algo. É um processo de engenharia preciso, projetado para purificar um material ou alterar sua composição química, usando calor para quebrar ligações e eliminar substâncias voláteis específicas, como água ou dióxido de carbono.

O Mecanismo Central: O que Acontece Durante a Calcinação?

A calcinação é definida por três parâmetros críticos: temperatura, atmosfera e a mudança química resultante. Compreender cada um é fundamental para entender o processo.

Aquecimento Abaixo do Ponto de Fusão

A temperatura é elevada o suficiente para quebrar ligações químicas, mas é intencionalmente mantida abaixo do ponto de fusão do material. O objetivo é induzir uma mudança dentro do estado sólido, não liquefazê-lo.

Isso preserva a forma sólida do material enquanto altera sua composição química, muitas vezes tornando-o mais poroso ou reativo para etapas subsequentes.

Oxigênio Limitado ou Ausente

O processo ocorre em um ambiente com muito pouco ou nenhum oxigênio. Esta é uma distinção crucial de outros processos de tratamento térmico.

A falta de oxigênio impede a combustão ou oxidação. O objetivo é a decomposição térmica (quebra por calor), não uma reação com o ar circundante.

Eliminação de Substâncias Voláteis

O principal objetivo da calcinação é remover uma fração volátil do sólido. Isso geralmente envolve a eliminação de água quimicamente ligada (hidratos) ou dióxido de carbono (de carbonatos).

Por exemplo, quando o calcário (CaCO₃) é calcinado, o calor o decompõe em cal sólida (CaO) e gás dióxido de carbono (CO₂), que escapa.

Principais Aplicações Industriais

A calcinação é um processo fundamental em várias indústrias importantes, usada para preparar materiais para processamento posterior ou para criar um produto acabado.

Produção de Cal a partir de Calcário

Este é o exemplo quintessencial. O calcário é aquecido a mais de 825°C (1517°F), causando a reação: CaCO₃(s) → CaO(s) + CO₂(g).

O produto resultante, a cal (CaO), é um componente crítico na fabricação de aço, cimento e inúmeros processos químicos.

Preparação de Minérios Metálicos

Na metalurgia, a calcinação é uma etapa preparatória comum antes da fundição. Ela remove a água de minérios hidratados como a bauxita (minério de alumínio) ou a siderita (minério de ferro).

Também remove o dióxido de carbono de minérios carbonáticos como a smithsonita (ZnCO₃) ou a calamina (uma mistura de minérios de zinco), tornando a extração subsequente do metal mais eficiente.

Fabricação de Cimento

A produção de cimento Portland envolve o aquecimento de uma mistura de calcário e argila em um forno a cerca de 1450°C (2640°F).

Este processo de calcinação elimina o CO₂ e funde quimicamente os materiais em uma nova substância chamada "clínquer". O clínquer é então moído até o pó fino que conhecemos como cimento.

Compreendendo a Distinção Chave: Calcinação vs. Torrefação

Muitas pessoas confundem calcinação com torrefação, outro processo de alta temperatura usado na metalurgia. A diferença reside nas condições atmosféricas e na reação química pretendida.

O Objetivo da Calcinação: Decomposição

Como estabelecido, a calcinação usa calor na ausência de ar para quebrar um composto. É um processo de subtração, onde um componente volátil é removido do minério.

O Objetivo da Torrefação: Oxidação

A torrefação, em contraste, é realizada em excesso de ar. Seu propósito é converter quimicamente um mineral em um novo estado através da oxidação. Um uso comum é converter minérios sulfetados em óxidos mais facilmente processados (por exemplo, 2ZnS + 3O₂ → 2ZnO + 2SO₂).

Fazendo a Escolha Certa para Sua Análise

Para identificar corretamente o processo que você está observando, concentre-se nas entradas e na saída pretendida.

- Se o objetivo principal é remover água ou CO₂ de um carbonato ou hidrato: Você está observando a calcinação, que usa calor para decompor termicamente um composto.

- Se o objetivo principal é reagir um minério sulfetado com oxigênio para formar um óxido: Você está observando a torrefação, que aproveita tanto o calor quanto o excesso de ar para desencadear a oxidação.

- Se o objetivo principal é produzir clínquer de cimento ou cal industrial: Você está observando uma das aplicações mais difundidas e críticas da calcinação.

Compreender essa diferença fundamental entre decomposição térmica (calcinação) e oxidação (torrefação) é a chave para dominar esses processos industriais essenciais.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Objetivo do Processo | Decomposição térmica para remover substâncias voláteis (ex: H₂O, CO₂) |

| Atmosfera | Ar/oxigênio limitado ou ausente |

| Temperatura | Alta, mas abaixo do ponto de fusão do material |

| Exemplo Primário | Calcário (CaCO₃) → Cal (CaO) + Dióxido de Carbono (CO₂) |

| Indústrias Chave | Produção de cimento, fabricação de cal, processamento de minérios metálicos |

| Processo Contrastante | Torrefação (usa excesso de ar para oxidação) |

Precisa de equipamento de processamento térmico preciso para seu laboratório ou linha de produção?

A calcinação é uma etapa crítica em muitas aplicações industriais e de pesquisa, exigindo equipamentos de aquecimento confiáveis e precisos. A KINTEK é especializada em fornos de laboratório e soluções de processamento térmico de alta qualidade, projetados para processos como calcinação, torrefação e muito mais.

Nossos equipamentos oferecem o controle preciso de temperatura e as condições atmosféricas necessárias para alcançar resultados consistentes e de alta pureza, seja você processando minerais, sintetizando materiais ou desenvolvendo novos produtos.

Entre em contato com a KINTEK hoje para discutir como nossos equipamentos térmicos especializados podem aumentar a eficiência e a precisão de seus fluxos de trabalho de processamento de materiais.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

As pessoas também perguntam

- Qual é o propósito de um calcinador? Aumente a Eficiência no Processamento de Alta Temperatura

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo