Em sua essência, um forno de queima (burnout furnace) é um forno especializado de alta temperatura projetado para uma tarefa crítica única: eliminar completamente um material de padrão, como cera ou resina impressa em 3D, de um molde de investimento. Este processo, conhecido como "ciclo de queima", cria uma cavidade oca e perfeita dentro do molde, que fica então pronta para ser preenchida com metal fundido ou outros materiais durante a fundição.

O objetivo principal de um forno de queima não é simplesmente gerar calor, mas sim executar um programa de aquecimento precisamente controlado. Isso garante que o molde de investimento esteja perfeitamente preparado — limpo, intacto e na temperatura correta — para uma fundição bem-sucedida, minimizando o desperdício de material e as falhas de produção.

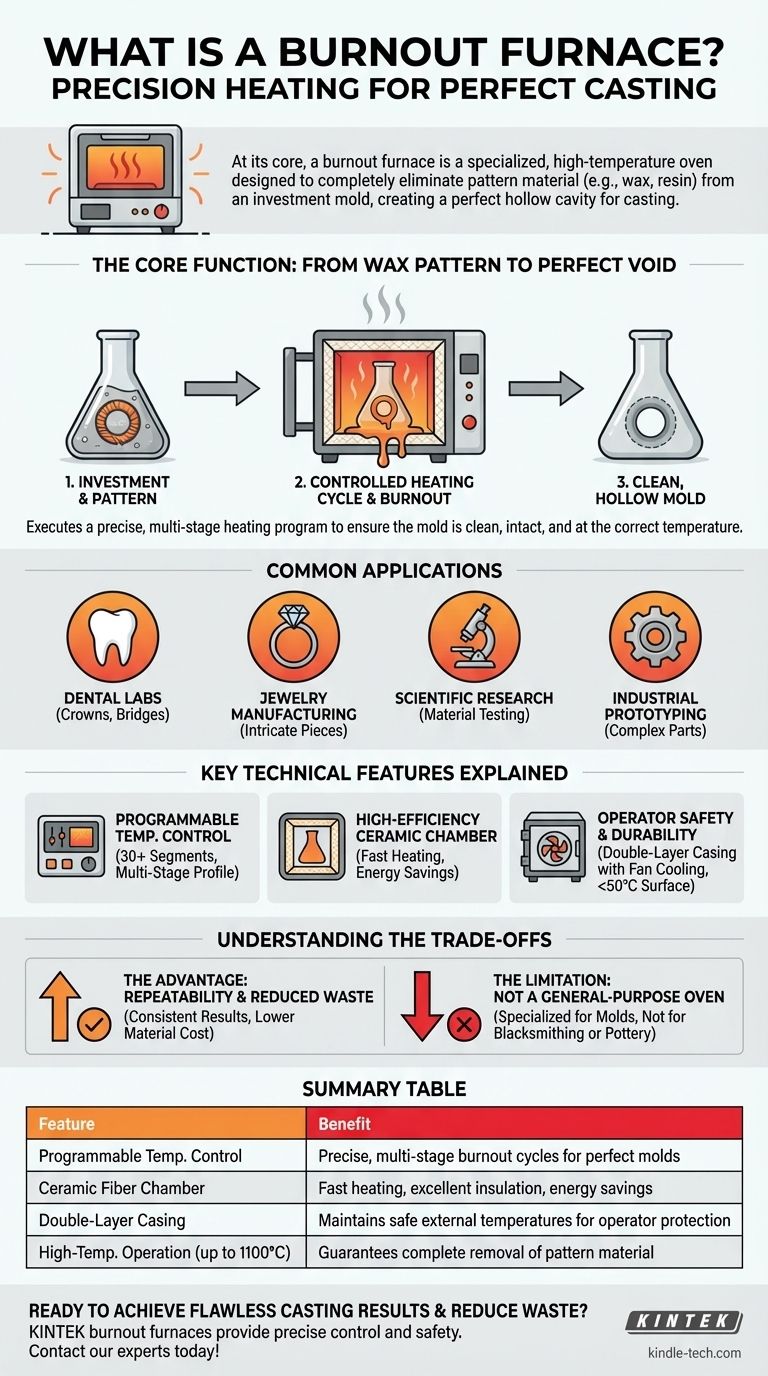

A Função Central: Do Padrão de Cera ao Vazio Perfeito

Um forno de queima é o coração do processo de fundição por investimento, também conhecido como fundição por "cera perdida". Entender sua função é fundamental para apreciar seu design.

O Que "Queima" (Burnout) Realmente Significa

O processo começa com um padrão (por exemplo, um modelo de cera de um anel ou uma coroa dentária) que é cercado por uma pasta cerâmica líquida chamada "revestimento" (investment). Assim que o revestimento endurece, todo o conjunto, chamado de molde (flask), é colocado no forno de queima.

O forno executa então um ciclo de aquecimento cuidadosamente programado. Nas fases iniciais, a cera derrete e escoa. À medida que a temperatura sobe, qualquer cera ou resina residual é completamente vaporizada e queimada, não deixando absolutamente nenhum resíduo.

Por Que a Precisão é Fundamental

O sucesso da peça fundida final depende inteiramente da perfeição do ciclo de queima. O forno deve fornecer temperatura uniforme e controle estável por toda a câmara.

Se aquecida muito rapidamente, a cera em expansão pode rachar o molde de investimento, levando a uma fundição falha. Se a temperatura final não for alta ou longa o suficiente, resíduos podem permanecer, causando defeitos no produto final.

Aplicações Comuns

Fornos de queima são indispensáveis em campos que exigem peças fundidas de alta precisão. Isso inclui:

- Laboratórios Odontológicos: Para criar coroas, pontes e estruturas de próteses parciais.

- Fabricação de Joias: Para fundir anéis, pingentes e outras peças intrincadas em metais preciosos.

- Pesquisa Científica: Para testes de materiais e criação de equipamentos de laboratório personalizados.

- Prototipagem Industrial: Para produzir peças metálicas pequenas e complexas.

Principais Recursos Técnicos Explicados

Fornos de queima modernos são projetados para precisão, eficiência e segurança. Seus recursos não são arbitrários; cada um resolve um problema específico no processo de fundição.

Controle de Temperatura Programável

Esses fornos geralmente apresentam 30 ou mais segmentos programáveis. Isso não é por conveniência; é essencial para criar um perfil de aquecimento em várias etapas. Um programa típico inclui uma rampa inicial lenta para derreter a cera, uma pausa para permitir que ela escoe, uma rampa mais rápida para alta temperatura para a queima, e uma pausa final para preparar o molde para a fundição.

Câmara de Alta Eficiência

O uso de uma câmara de forno de fibra cerâmica é uma escolha de design crítica. Este material leve permite velocidades de aquecimento muito rápidas e possui excelentes propriedades isolantes.

Isso se traduz diretamente em tempos de ciclo mais curtos e economia significativa de energia, reduzindo o custo geral de produção.

Segurança do Operador e Durabilidade

A segurança é uma preocupação primordial ao trabalhar com temperaturas de até 1100°C (2012°F). Fornos de alta qualidade apresentam uma carcaça de aço de dupla camada com resfriamento por ventilador.

Este sistema dissipa ativamente o calor, garantindo que a superfície externa do forno permaneça abaixo de 50°C (122°F), protegendo os operadores contra queimaduras e criando um ambiente de trabalho mais seguro. Este design também contribui para a longa vida útil do equipamento.

Entendendo as Compensações (Trade-offs)

Embora altamente eficaz, é importante entender o papel e as limitações deste equipamento especializado.

A Vantagem: Repetibilidade e Redução de Desperdício

O principal benefício de um forno de queima de qualidade é a consistência. Ao executar perfeitamente o ciclo de queima todas as vezes, ele reduz drasticamente a taxa de fundições falhas.

Isso reduz diretamente o desperdício de material (tanto do revestimento quanto do metal de fundição final) e diminui o custo geral de fabricação.

A Limitação: Não é um Forno de Uso Geral

Um forno de queima é um especialista, não um generalista. Seu perfil de aquecimento e sistemas de controle são otimizados para a preparação de moldes de investimento.

Geralmente, não é adequado para outras tarefas de alta temperatura, como ferraria, tratamento térmico em larga escala ou queima de cerâmica, que possuem diferentes requisitos atmosféricos e de aquecimento. Usá-lo para fins não intencionais pode ser ineficiente e produzir resultados ruins.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar um forno requer compatibilizar suas capacidades com sua aplicação específica.

- Se seu foco principal é fundição odontológica ou de joias intrincadas: Priorize um forno com controles programáveis multiestágio altamente precisos para proteger moldes delicados e garantir um acabamento de superfície impecável.

- Se seu foco principal é produção em pequena escala ou prototipagem: Procure um modelo com excelente eficiência energética e uniformidade de temperatura documentada para minimizar custos operacionais e garantir consistência de peça para peça.

- Se seu foco principal é pesquisa científica: Selecione um forno com precisão de temperatura certificada e uma ampla faixa operacional para garantir dados experimentais repetíveis e confiáveis.

Em última análise, um forno de queima é a pedra angular de qualquer fluxo de trabalho de fundição por investimento de precisão.

Tabela de Resumo:

| Recurso | Benefício |

|---|---|

| Controle de Temperatura Programável | Garante ciclos de queima precisos e multiestágios para moldes perfeitos |

| Câmara de Fibra Cerâmica | Proporciona aquecimento rápido, excelente isolamento e economia de energia |

| Carcaça de Aço de Dupla Camada com Resfriamento | Mantém temperaturas externas seguras para proteção do operador |

| Operação em Alta Temperatura (até 1100°C) | Garante a remoção completa do material do padrão sem resíduos |

Pronto para alcançar resultados de fundição impecáveis e reduzir o desperdício de material?

Um forno de queima KINTEK fornece o controle de temperatura preciso, aquecimento uniforme e recursos de segurança robustos essenciais para o sucesso em laboratórios odontológicos, fabricação de joias e P&D. Nosso equipamento de laboratório especializado é projetado para oferecer a repetibilidade que seu processo de fundição de precisão exige.

Contate nossos especialistas hoje para encontrar o forno de queima perfeito para sua aplicação específica e comece a otimizar seu fluxo de trabalho.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Quais são cinco aplicações da soldagem? Da Eletrônica à Arte, Domine a União de Materiais

- Qual é a principal diferença entre soldagem (soldering) e brasagem (brazing)? Escolha o Método Certo de União de Metais

- Qual a temperatura de queima da porcelana? Um Guia para Ciclos de Queima Dentária de Precisão

- Por que a porcelana é cozida a vácuo? Para Eliminar a Porosidade para Força Superior e Translúcidez

- Qual é a diferença entre VAR e VIM? Variáveis Vimscript Legadas vs. API Moderna do Neovim