Em ciência dos materiais, o tratamento térmico em massa é um processo que modifica a estrutura metalúrgica e as propriedades mecânicas de um componente metálico em toda a sua massa. Ao contrário dos tratamentos de superfície que apenas alteram a camada externa, estes métodos aquecem e arrefecem a peça inteira para obter características uniformes, como dureza, ductilidade ou tenacidade, da superfície até ao núcleo.

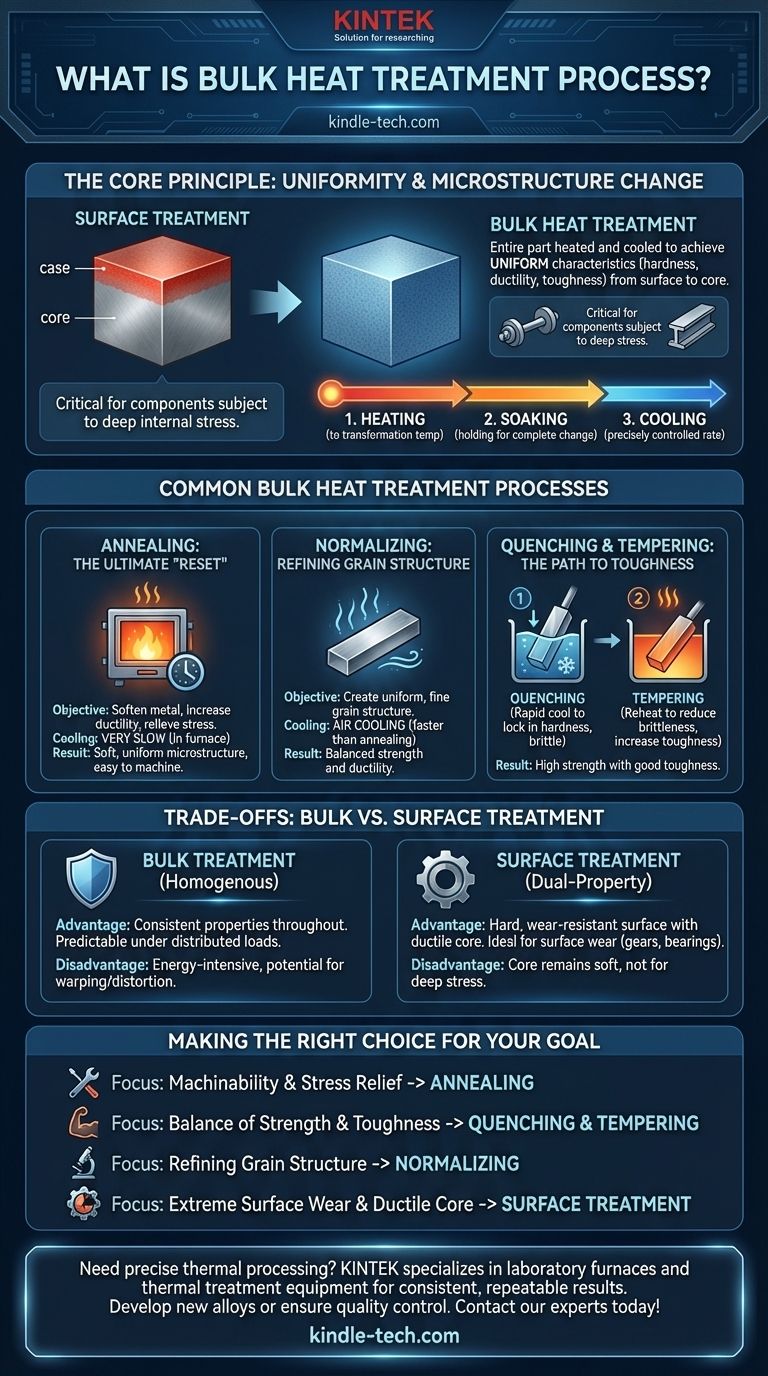

O princípio definidor do tratamento térmico em massa é a uniformidade. Enquanto os tratamentos de superfície criam uma "camada" externa dura sobre um núcleo mais macio, os processos em massa são projetados para alcançar um conjunto único e consistente de propriedades mecânicas em todo o volume do material.

O Princípio Fundamental: Alterar Toda a Microestrutura

A eficácia de qualquer tratamento térmico reside na sua capacidade de manipular a estrutura cristalina de um metal. Os processos em massa são projetados para garantir que esta transformação ocorra de forma completa e uniforme.

Da Superfície ao Núcleo

O processo fundamental envolve três etapas: aquecer o componente inteiro a uma temperatura de transformação específica, mantê-lo a essa temperatura (imersão) até que a mudança esteja completa e, em seguida, arrefecê-lo a uma taxa precisamente controlada.

Esta abordagem holística garante que as propriedades não são apenas superficiais. As mudanças penetram em toda a seção transversal da peça.

Por Que a Uniformidade Importa

Propriedades consistentes e em todo o corpo são críticas para componentes que experimentam tensão profunda em sua estrutura. Pense em eixos, vigas estruturais ou paredes de vasos de pressão.

Nestas aplicações, uma falha no núcleo é tão catastrófica quanto uma falha na superfície. O tratamento em massa garante que o material é igualmente capaz de suportar essas forças em qualquer ponto.

Processos Comuns de Tratamento Térmico em Massa

Embora todos os tratamentos em massa afetem a peça inteira, eles são adaptados para alcançar resultados diferentes. Os processos mais comuns distinguem-se pelas suas taxas de arrefecimento e objetivos finais.

Recozimento: O "Reinício" Definitivo

O recozimento é um processo usado para amolecer o metal, aumentar sua ductilidade e aliviar tensões internas. Torna o material mais fácil de usinar ou conformar.

O processo envolve aquecer o metal, imergi-lo e, em seguida, arrefecê-lo muito lentamente, muitas vezes deixando-o no forno para arrefecer. Este arrefecimento lento resulta numa microestrutura macia e uniforme.

Normalização: Refinando a Estrutura de Grãos

A normalização é usada para criar uma estrutura de grãos mais uniforme e fina do que o recozimento. Isso leva a uma combinação previsível de resistência e ductilidade.

A principal diferença é o método de arrefecimento. Após aquecimento e imersão, a peça é removida do forno e arrefecida em ar parado. Esta taxa de arrefecimento mais rápida produz um material mais duro e forte do que um que foi recozido.

Têmpera e Revenimento: O Caminho para a Tenacidade

Este é um processo de duas etapas projetado para criar uma combinação de alta resistência e boa tenacidade, uma propriedade que é frequentemente o objetivo principal para componentes de alto desempenho.

Primeiro, a têmpera envolve o arrefecimento rápido da peça em um meio como água, óleo ou polímero. Isso fixa uma estrutura cristalina muito dura, mas frágil (martensita).

Segundo, o revenimento envolve o reaquecimento da peça temperada a uma temperatura mais baixa. Esta etapa crucial reduz a dureza e fragilidade extremas, criando um produto final mais tenaz e durável.

Compreendendo as Compensações: Tratamento em Massa vs. Tratamento de Superfície

A escolha entre um tratamento térmico em massa e um tratamento de superfície é uma decisão de engenharia crítica impulsionada inteiramente pela função pretendida da peça.

A Vantagem do Tratamento em Massa

O benefício principal são as propriedades homogêneas. A peça comporta-se de forma previsível sob tensões de tração, flexão ou torção que afetam toda a sua seção transversal. Isso é essencial para componentes onde a carga é distribuída por todo o material.

Quando Escolher o Tratamento de Superfície

Tratamentos de superfície como cementação, nitretação ou endurecimento por indução são superiores quando o modo de falha primário é o desgaste da superfície. Eles criam um componente de dupla propriedade: uma superfície muito dura e resistente ao desgaste com um núcleo mais macio, mais dúctil e resistente ao choque.

Esta é a combinação ideal para peças como engrenagens, rolamentos e eixos de comando, que devem resistir à abrasão enquanto também absorvem impactos operacionais sem fraturar.

O Fator Energia e Distorção

Aquecer todo o volume de um componente grande consome muita energia. Além disso, as mudanças significativas e uniformes de temperatura no tratamento em massa podem, por vezes, levar a empenamento ou distorção, o que pode exigir usinagem pós-tratamento.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo correto requer uma compreensão clara das propriedades finais desejadas para o seu componente.

- Se o seu foco principal é a usinabilidade e o alívio de tensões: O recozimento é o processo correto para amolecer o material e prepará-lo para fabricação posterior.

- Se o seu foco principal é alcançar um equilíbrio de resistência e tenacidade em todo um componente: A têmpera e o revenimento fornecem o controle para ajustar as propriedades exatas necessárias para aplicações de alta tensão.

- Se o seu foco principal é refinar a estrutura de grãos para um desempenho previsível: A normalização cria um material uniforme que elimina inconsistências de operações anteriores de forjamento ou fundição.

- Se o seu foco principal é a resistência extrema ao desgaste da superfície com um núcleo dúctil: Você deve investigar tratamentos de superfície, pois o tratamento em massa não alcançará este estado de dupla propriedade.

Compreender a distinção entre tratamento em massa e tratamento de superfície é fundamental para projetar componentes que não são apenas fortes, mas são engenheirados precisamente para a sua função pretendida.

Tabela Resumo:

| Processo | Objetivo Principal | Método de Arrefecimento | Propriedades Resultantes |

|---|---|---|---|

| Recozimento | Amolecer metal, aliviar tensões | Muito lento (no forno) | Alta ductilidade, fácil usinagem |

| Normalização | Refinar estrutura de grãos | Arrefecimento ao ar | Resistência e ductilidade equilibradas |

| Têmpera e Revenimento | Alcançar tenacidade | Têmpera rápida, depois reaquecimento | Alta resistência com boa tenacidade |

Precisa de processamento térmico preciso para os seus componentes metálicos? A KINTEK é especializada em fornos de laboratório e equipamentos de tratamento térmico projetados para resultados consistentes e repetíveis. Quer esteja a desenvolver novas ligas ou a garantir o controlo de qualidade na fabricação, as nossas soluções ajudam-no a alcançar as propriedades exatas do material que a sua aplicação exige. Contacte os nossos especialistas hoje para discutir como podemos apoiar os seus requisitos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- O que é um forno a vácuo? O Guia Definitivo para Processamento Térmico Livre de Contaminação

- Quais são as vantagens de um forno a vácuo? Alcance Pureza e Controle Superiores no Tratamento Térmico

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados

- Como o resfriamento com argônio e nitrogênio se compara em fornos a vácuo? Um guia para um têmpera mais rápida e barata

- Qual é a taxa de vazamento para um forno a vácuo? Garanta a Pureza e Repetibilidade do Processo