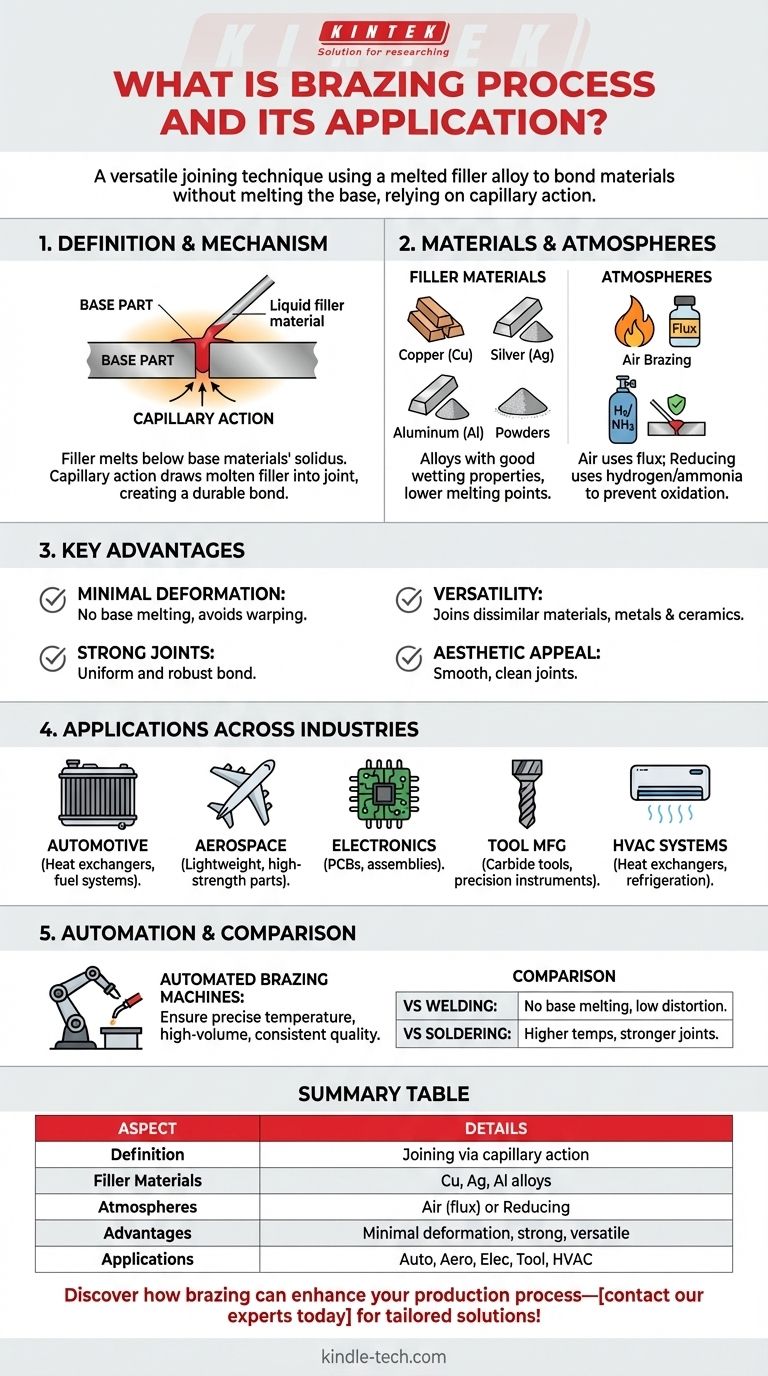

O processo de brasagem é uma técnica de união versátil e amplamente utilizada que envolve o derretimento de um material de enchimento (geralmente uma liga) para unir dois ou mais componentes metálicos ou cerâmicos. Ao contrário da soldagem, a brasagem não derrete os materiais de base, permitindo uma deformação mínima e uniões fortes e esteticamente agradáveis. O processo depende da ação capilar para puxar o enchimento fundido para as lacunas entre as peças, criando uma ligação durável. A brasagem é adequada para unir materiais semelhantes ou diferentes, incluindo metais e cerâmicas, e é comumente usada em indústrias como automotiva, aeroespacial, eletrônica e fabricação de ferramentas. É particularmente eficaz para componentes de precisão, complexos e multimateriais.

Pontos Chave Explicados:

-

Definição e Mecanismo da Brasagem:

- A brasagem é um processo de união onde um material de enchimento, com um ponto de fusão mais baixo do que os materiais de base, é derretido e flui para a junta usando ação capilar.

- Os materiais de base são aquecidos a uma temperatura acima do liquidus do enchimento, mas abaixo do seu solidus, garantindo que permaneçam sólidos enquanto o enchimento derrete e une as peças.

-

Materiais de Enchimento:

- O material de enchimento é tipicamente uma liga, como ligas à base de cobre, prata ou alumínio, escolhida com base na aplicação e nos materiais a serem unidos.

- O enchimento deve ter boas propriedades de molhagem para garantir o fluxo e a adesão adequados aos materiais de base.

-

Tipos de Atmosferas de Brasagem:

- Brasagem ao Ar: Realizada em ar aberto com o uso de fluxos para prevenir a oxidação e promover o fluxo do enchimento.

- Brasagem em Atmosfera Redutora: Frequentemente realizada em ambientes como hidrogênio puro ou amônia dissociada para minimizar a oxidação e melhorar a qualidade da junta.

-

Vantagens da Brasagem:

- Deformação Mínima: Como os materiais de base não derretem, a brasagem evita empenamentos ou distorções, tornando-a ideal para componentes de precisão.

- Uniões Fortes: A ação capilar garante uma ligação uniforme e robusta.

- Versatilidade: Adequada para unir materiais diferentes, incluindo metais e cerâmicas.

- Apelo Estético: Produz uniões lisas e limpas que são visualmente atraentes.

-

Aplicações da Brasagem:

- Indústria Automotiva: Usada para unir componentes como radiadores, trocadores de calor e sistemas de combustível.

- Aeroespacial: Ideal para uniões leves e de alta resistência em componentes de aeronaves.

- Eletrônicos: Comumente usada em placas de circuito impresso e montagens eletrônicas.

- Fabricação de Ferramentas: Eficaz para unir ferramentas de metal duro e outros instrumentos de precisão.

- Sistemas HVAC: Usada em trocadores de calor e sistemas de refrigeração.

-

Máquinas de Brasagem Automatizadas:

- Os processos de brasagem modernos frequentemente utilizam máquinas automatizadas para garantir controle preciso de temperatura e resultados consistentes.

- Essas máquinas são particularmente benéficas para produção em alto volume e aplicações que exigem qualidade repetível.

-

Comparação com Outros Métodos de União:

- Brasagem vs. Soldagem: Ao contrário da soldagem, a brasagem não derrete os materiais de base, reduzindo o risco de distorção e permitindo a união de materiais diferentes.

- Brasagem vs. Solda Branda: A brasagem geralmente usa temperaturas mais altas e materiais de enchimento mais fortes do que a solda branda, tornando-a adequada para aplicações mais exigentes.

-

Considerações do Processo:

- Design da Junta: O design adequado da junta é crítico para garantir a ação capilar e uma ligação forte.

- Preparação da Superfície: As superfícies devem estar limpas e livres de contaminantes para obter adesão ideal.

- Controle de Temperatura: O aquecimento preciso é essencial para derreter o enchimento sem danificar os materiais de base.

Ao compreender esses pontos-chave, um comprador de equipamentos ou consumíveis para brasagem pode tomar decisões informadas sobre os materiais, processos e máquinas necessários para suas aplicações específicas.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Definição | Processo de união usando um material de enchimento derretido por ação capilar. |

| Materiais de Enchimento | Ligas à base de cobre, prata ou alumínio com boas propriedades de molhagem. |

| Tipos de Atmosfera | Brasagem ao ar (com fluxos) ou atmosfera redutora (ex: hidrogênio). |

| Vantagens | Deformação mínima, uniões fortes, versatilidade e apelo estético. |

| Aplicações | Automotiva, aeroespacial, eletrônica, fabricação de ferramentas, sistemas HVAC. |

| Automação | Máquinas automatizadas garantem controle preciso de temperatura e resultados consistentes. |

| Comparação | Diferente da soldagem (sem derretimento do material base) e da solda branda (temperaturas mais altas). |

Descubra como a brasagem pode aprimorar seu processo de produção — entre em contato com nossos especialistas hoje para soluções personalizadas!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- O que é brasagem em tratamento térmico? Alcance Qualidade e Eficiência Superior na Junta

- Qual é o custo de um forno de brasagem a vácuo? Um guia para fatores-chave e estratégia de investimento

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais