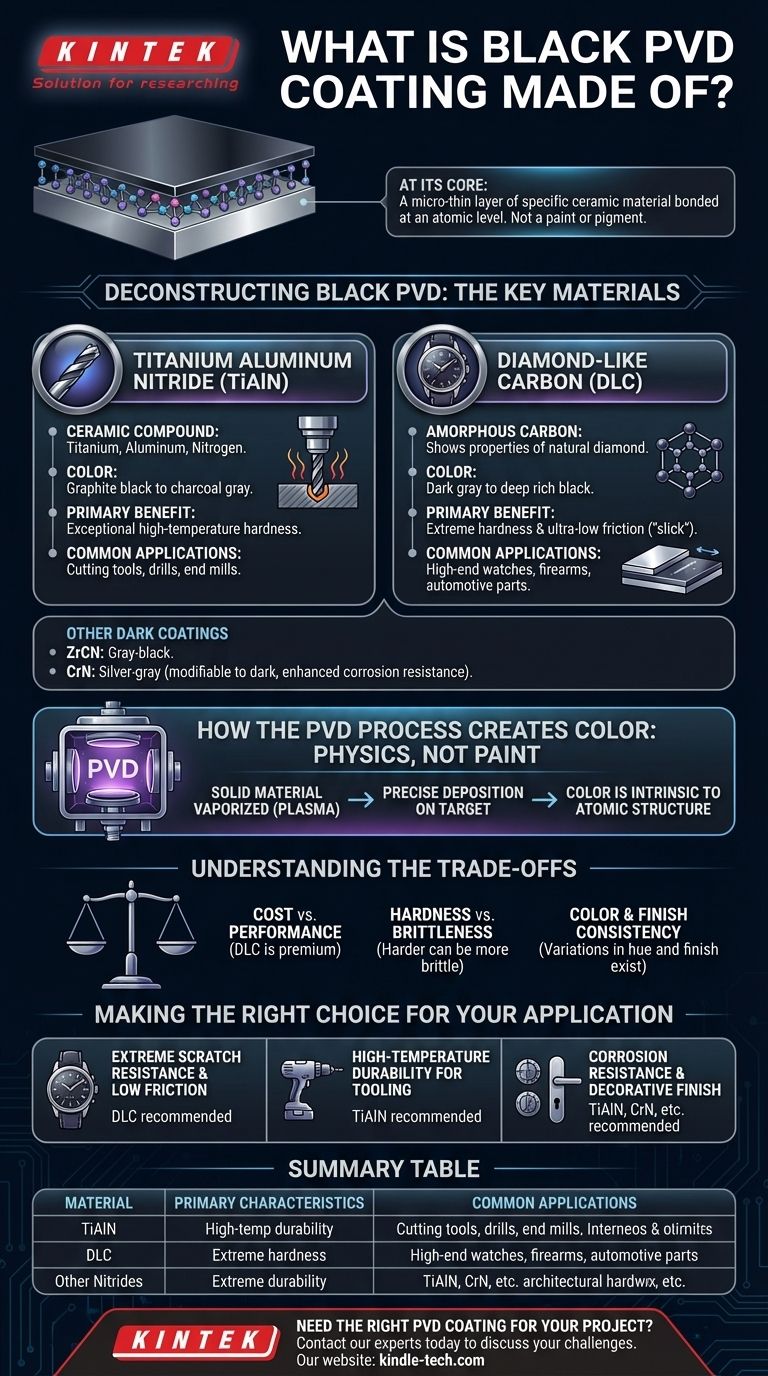

Em sua essência, um revestimento PVD preto não é uma tinta ou pigmento. É uma camada microfina de um material cerâmico específico ligado a uma superfície em nível atômico. Os materiais mais comuns usados para criar um acabamento PVD preto durável são Nitreto de Titânio e Alumínio (TiAlN) e várias formas de Carbono Tipo Diamante (DLC).

A escolha do material para um revestimento PVD preto é impulsionada pelo desempenho, não apenas pela estética. O composto específico, como TiAlN ou DLC, é selecionado por suas propriedades únicas, como dureza, resistência ao calor ou baixo atrito, sendo a cor preta uma característica intrínseca da estrutura desse material.

Desconstruindo o PVD Preto: Os Materiais Chave

O termo "PVD preto" refere-se a uma família de revestimentos, não a uma única substância. As propriedades finais do acabamento são determinadas inteiramente pelo material depositado na peça.

Nitreto de Titânio e Alumínio (TiAlN)

TiAlN é um composto cerâmico feito de titânio, alumínio e nitrogênio. É um revestimento PVD extremamente popular e versátil.

Sua cor característica é um preto grafite a cinza carvão. O principal benefício do TiAlN é sua excepcional capacidade de manter a dureza em altas temperaturas, tornando-o um cavalo de batalha para aplicações industriais.

Esta propriedade o torna a escolha padrão para revestir ferramentas de corte como brocas e fresas que geram calor significativo durante a operação.

Carbono Tipo Diamante (DLC)

DLC é uma classe de materiais de carbono amorfos que exibem algumas das propriedades únicas do diamante natural. É considerado um revestimento PVD premium.

Os revestimentos DLC são valorizados por sua dureza extremamente alta e um coeficiente de atrito excepcionalmente baixo, frequentemente descrito como "liso" ou "escorregadio". Isso resulta em resistência superior ao desgaste e a arranhões.

As aplicações variam de relógios e armas de fogo de alta qualidade a componentes automotivos e aeroespaciais críticos, onde a redução do atrito é primordial. A cor pode variar de um cinza escuro a um preto profundo e rico, dependendo do processo de fabricação específico.

Outros Revestimentos Pretos ou Escuros

Embora TiAlN e DLC sejam os mais comuns, outros materiais podem produzir acabamentos escuros. O Carbonitreto de Zircônio (ZrCN) pode produzir um cinza-preto, e o Nitreto de Cromo (CrN) é tipicamente um cinza-prata, mas pode ser modificado para tons mais escuros com resistência à corrosão aprimorada.

Como o Processo PVD Cria a Cor

Compreender o processo esclarece por que o próprio material é tão importante. PVD não é uma aplicação úmida como pintura ou galvanoplastia.

É Física, Não Tinta

PVD significa Deposição Física de Vapor. Em uma câmara de alto vácuo, um bloco sólido do material de origem (como titânio alumínio ou grafite) é vaporizado em um plasma de átomos.

Este vapor é então depositado precisamente no objeto alvo, onde se liga e se condensa em uma película fina, densa, dura e uniforme. A cor que você vê é um resultado direto da estrutura atômica desse material específico e de como ele absorve e reflete a luz.

Controlando o Resultado

Os engenheiros podem ajustar as propriedades e a tonalidade exata do revestimento controlando variáveis na câmara. Isso inclui a composição do material de origem e a introdução de gases reativos (como nitrogênio ou metano) que se combinam com o metal vaporizado.

Compreendendo as Compensações

A escolha do revestimento preto certo exige o equilíbrio das características de desempenho em relação ao custo e aos requisitos da aplicação.

Custo vs. Desempenho

O DLC é geralmente a opção mais cara devido à complexidade do processo e ao desempenho superior que oferece. O TiAlN oferece um excelente equilíbrio de alta durabilidade e resistência ao calor a um custo mais moderado.

Dureza vs. Fragilidade

Revestimentos extremamente duros podem, às vezes, ser mais frágeis, o que significa que podem ser mais suscetíveis a lascar sob um impacto forte, mesmo que resistam a arranhões abrasivos. O uso pretendido – seja ele envolvendo atrito constante ou impactos potenciais – é um fator chave na seleção do material.

Consistência de Cor e Acabamento

O "preto" final pode ter variações sutis de tonalidade (por exemplo, carvão vs. preto-azulado) e acabamento (fosco vs. acetinado), dependendo do fornecedor PVD específico, seu processo e a preparação da superfície da peça subjacente.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do revestimento PVD preto correto é uma decisão técnica que deve estar alinhada com seu objetivo principal para o produto.

- Se seu foco principal é resistência extrema a arranhões e baixo atrito (por exemplo, relógios de luxo, peças internas de motor): O Carbono Tipo Diamante (DLC) é a escolha superior por sua dureza e lubricidade inigualáveis.

- Se seu foco principal é durabilidade em altas temperaturas para ferramentas (por exemplo, brocas, cortadores industriais): O Nitreto de Titânio e Alumínio (TiAlN) oferece a melhor combinação de estabilidade térmica, resistência ao desgaste e valor.

- Se seu foco principal é um equilíbrio de resistência à corrosão, durabilidade e um acabamento decorativo escuro (por exemplo, ferragens arquitetônicas, bens de consumo): Um revestimento de TiAlN, CrN ou outro nitreto especializado fornecerá um acabamento robusto e duradouro.

Em última análise, escolher um revestimento PVD é selecionar um material cujas propriedades físicas resolverão seu desafio específico de engenharia ou durabilidade.

Tabela Resumo:

| Material | Características Primárias | Aplicações Comuns |

|---|---|---|

| Nitreto de Titânio e Alumínio (TiAlN) | Durabilidade em altas temperaturas, cor preto-grafite | Ferramentas de corte, brocas, cortadores industriais |

| Carbono Tipo Diamante (DLC) | Dureza extrema, baixo atrito, acabamento premium | Relógios de luxo, armas de fogo, peças automotivas |

| Outros Nitretos (ZrCN, CrN) | Resistência à corrosão, tons decorativos escuros | Ferragens arquitetônicas, bens de consumo |

Precisa do revestimento PVD certo para o seu projeto?

A KINTEK é especializada em equipamentos e consumíveis de laboratório avançados para engenharia de superfícies e testes de materiais. Seja você desenvolvendo ferramentas de corte, produtos de luxo ou componentes industriais, nossa experiência pode ajudá-lo a selecionar e aplicar o revestimento ideal para o máximo desempenho e durabilidade.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os desafios de ciência de materiais e revestimentos do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura