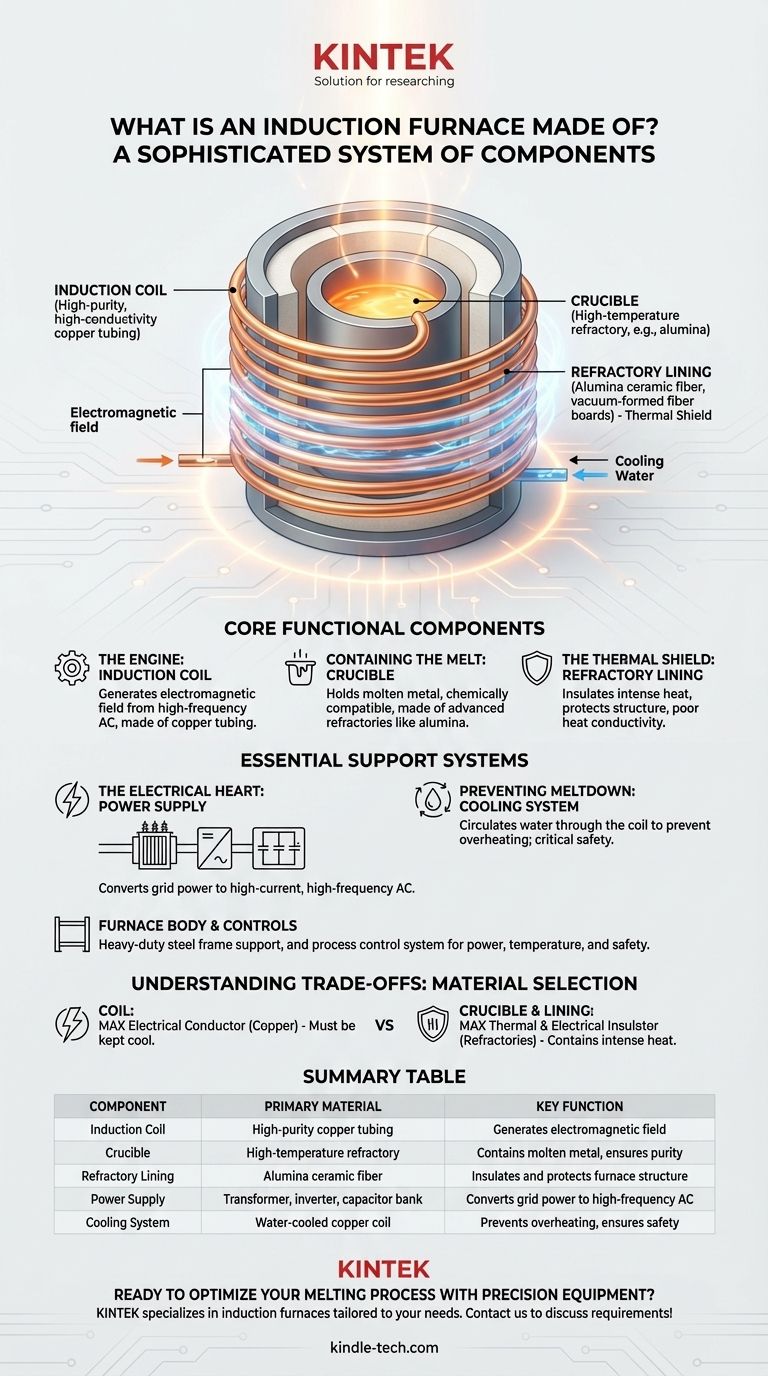

Em sua essência, um forno de indução não é feito de um único material, mas é um sistema sofisticado de componentes que trabalham em conjunto. Os elementos primários são uma bobina de indução de cobre resfriada a água, um cadinho feito de materiais refratários de alta temperatura, uma fonte de alimentação robusta e um corpo de forno estrutural, tudo gerenciado por um sistema de controle preciso.

O design de um forno de indução é um exercício deliberado em ciência dos materiais. Ele combina um material altamente condutor (a bobina de cobre) para gerar um campo eletromagnético com um material altamente resistente e isolante (o cadinho refratário) para conter o calor intenso que este campo produz no metal.

Os Componentes Funcionais Essenciais

A potência de um forno de indução vem de como suas partes principais interagem. Cada uma é feita de um material especificamente escolhido por seu papel no processo de aquecimento eletromagnético.

A Bobina de Indução: O Motor do Forno

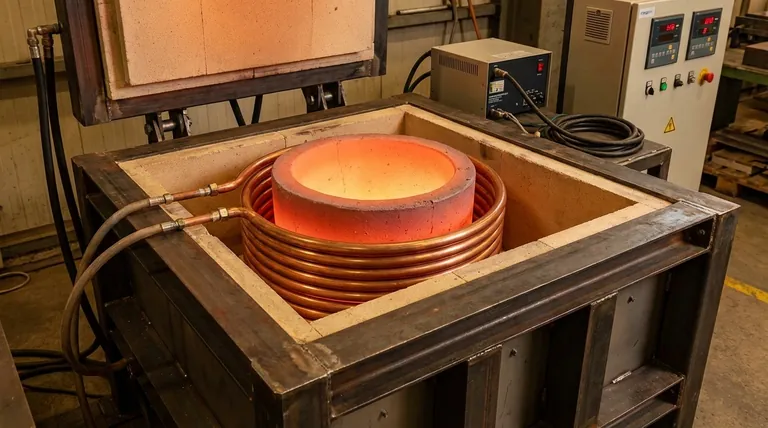

O coração do forno é a bobina de indução. Esta é uma bobina helicoidal feita de tubos de cobre de alta pureza e alta condutividade (Grau EC).

Quando uma poderosa corrente alternada da fonte de alimentação flui através dela, a bobina gera um campo magnético forte e em rápida mudança. Este campo é a força que, em última análise, derrete o metal.

O Cadinho: Contendo o Metal Fundido

O metal a ser fundido não é colocado em contato direto com a bobina. Em vez disso, ele é mantido em um cadinho, que fica dentro da bobina.

Este cadinho é feito de materiais refratários, como alumina de alta pureza, que são projetados para suportar temperaturas extremas sem derreter, rachar ou reagir com o metal fundido. Isso garante a pureza do produto final.

O Revestimento Refratário: O Escudo Térmico

Cercando o cadinho e protegendo a bobina está o revestimento do forno. Esta é uma camada de isolamento crítica.

É tipicamente construído a partir de materiais avançados como fibra cerâmica de alumina e placas de fibra formadas a vácuo. Estes materiais têm baixa condutividade térmica, o que mantém o calor intenso focado no metal e protege os componentes estruturais do forno de danos térmicos.

Os Sistemas de Suporte Essenciais

Enquanto a bobina e o cadinho realizam o aquecimento, vários outros sistemas são essenciais para que o forno opere com segurança e eficácia.

A Fonte de Alimentação: O Coração Elétrico

O processo de indução requer um tipo específico de eletricidade. A unidade de fonte de alimentação pega a energia da rede padrão e a converte na corrente alternada de alta corrente e alta frequência necessária pela bobina.

Esta unidade consiste em um transformador, um inversor e um banco de capacitores que trabalham juntos para fornecer e controlar o fluxo de energia.

O Sistema de Resfriamento: Prevenindo o Derretimento

A mesma resistência elétrica que derrete o metal dentro do cadinho também gera calor significativo na própria bobina de cobre.

Para evitar que a bobina derreta, um sistema de resfriamento circula constantemente água através dos tubos ocos de cobre. Esta é uma característica de segurança e operacional absolutamente crítica.

O Corpo do Forno e os Sistemas de Controle

Todo o conjunto é mantido dentro de um corpo do forno, muitas vezes uma estrutura de aço resistente, que fornece suporte estrutural.

Finalmente, um sistema de controle de processo atua como o cérebro do forno, permitindo que os operadores gerenciem os níveis de potência, monitorem a temperatura e garantam um ciclo de fusão seguro e eficiente. Alguns fornos também incluem sistemas de extração de fumaça e vácuo, dependendo da aplicação.

Compreendendo as Compensações: A Seleção de Materiais é Fundamental

As escolhas de materiais em um forno de indução são um estudo de opostos. O objetivo é maximizar uma propriedade física em um componente, enquanto maximiza a propriedade oposta no componente ao lado dele.

A bobina deve ser um excelente condutor elétrico (cobre) para criar o campo magnético de forma eficiente, mas deve ser mantida fria.

O cadinho e o revestimento devem ser excelentes isolantes térmicos e isolantes elétricos (refratários) para conter o calor e evitar que a corrente induzida cause um curto-circuito através do próprio revestimento.

O tipo específico de material refratário escolhido para o cadinho também é crítico. Ele deve ser quimicamente compatível com o metal que está sendo fundido. Usar o revestimento errado pode levar à contaminação do metal fundido ou à rápida degradação do cadinho, causando falha operacional.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender a construção do forno permite que você entenda melhor sua operação e requisitos.

- Se seu foco principal é a física da operação: Reconheça que o forno funciona emparelhando uma bobina de cobre condutora com um cadinho refratário isolante para aproveitar a indução eletromagnética para aquecimento.

- Se seu foco principal é o processamento de materiais: A escolha do refratário para o cadinho é sua decisão mais crítica, pois ele deve suportar a temperatura alvo e ser quimicamente inerte ao metal específico que você está fundindo.

- Se seu foco principal é a segurança e a eficiência: Reconheça que os sistemas de resfriamento e fonte de alimentação não são negociáveis; seu desempenho dita a confiabilidade do forno e evita falhas catastróficas da bobina.

Ao entender do que é feito um forno de indução, você pode apreciar melhor a interação da física e da ciência dos materiais que o torna uma tecnologia de fusão tão eficiente e limpa.

Tabela Resumo:

| Componente | Material Principal | Função Chave |

|---|---|---|

| Bobina de Indução | Tubos de cobre de alta pureza | Gera o campo eletromagnético para aquecimento |

| Cadinho | Refratário de alta temperatura (ex: alumina) | Contém o metal fundido, garantindo a pureza |

| Revestimento Refratário | Fibra cerâmica de alumina | Isola e protege a estrutura do forno |

| Fonte de Alimentação | Transformador, inversor, banco de capacitores | Converte a energia da rede em CA de alta frequência |

| Sistema de Resfriamento | Bobina de cobre resfriada a água | Previne o superaquecimento e garante operação segura |

Pronto para otimizar seu processo de fusão com equipamentos de precisão? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, incluindo fornos de indução adaptados às suas necessidades específicas de processamento de materiais. Nossos especialistas podem ajudá-lo a selecionar os materiais refratários e a configuração do sistema certos para máxima eficiência e segurança. Entre em contato conosco hoje para discutir suas necessidades de laboratório e descobrir como nossas soluções podem aprimorar suas operações!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o papel de um tubo de quartzo na preparação de precursores em pó de Mo2Ga2C? Benefícios Essenciais de Síntese

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa