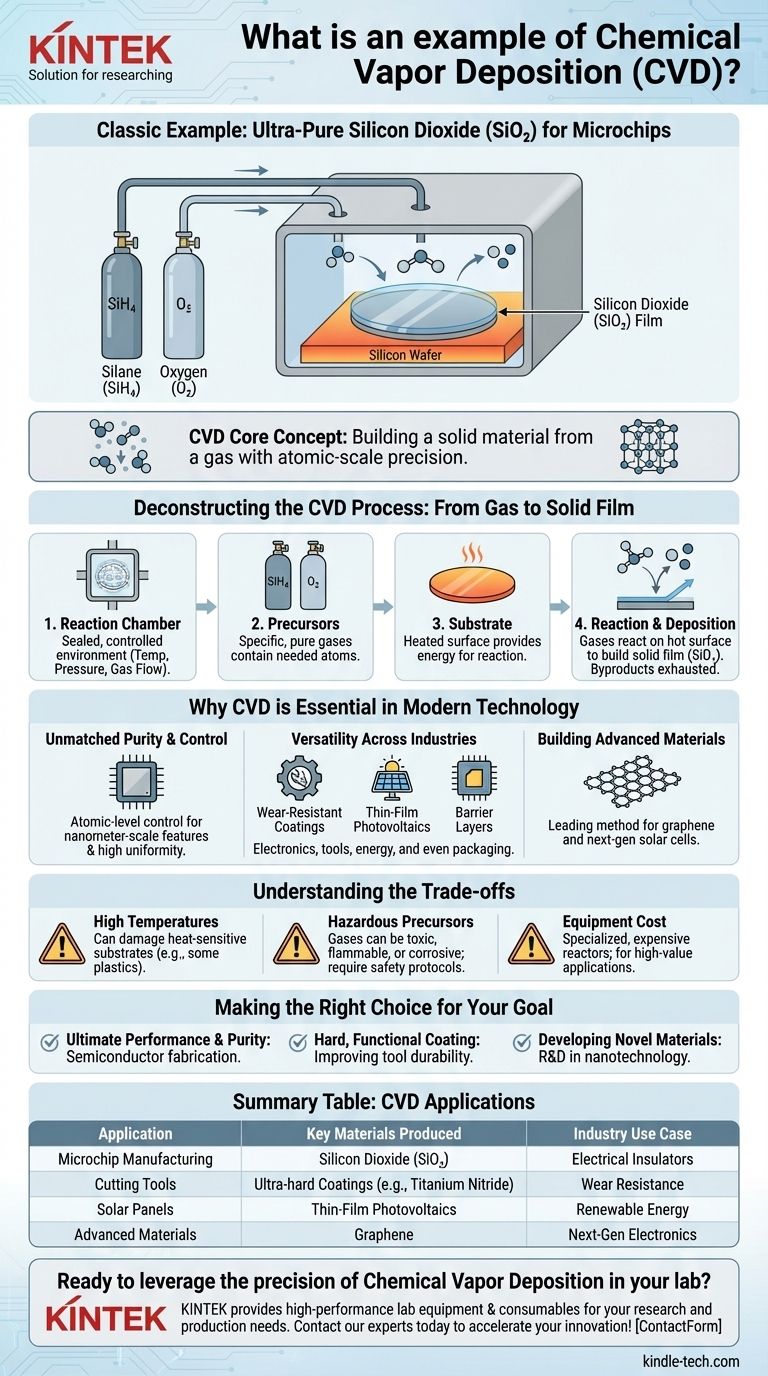

Um exemplo clássico de deposição química de vapor (CVD) é a criação dos filmes de dióxido de silício (SiO₂) ultrafinos que atuam como isolantes críticos na fabricação de todos os microchips modernos. Este processo envolve a introdução de gases específicos, como silano (SiH₄) e oxigênio (O₂), em um reator de alta temperatura onde eles reagem quimicamente na superfície de um wafer de silício para construir uma camada de vidro perfeita e uniforme, uma molécula de cada vez.

Em sua essência, a deposição química de vapor é um método altamente controlado de construção de um material sólido a partir de um gás. Pense nisso não como pintar uma superfície, mas como fornecer ingredientes químicos em forma de vapor que reagem e constroem um novo filme sólido diretamente nessa superfície com precisão em escala atômica.

Desvendando o Processo de CVD: Do Gás ao Filme Sólido

Para realmente entender a CVD, vamos percorrer o exemplo da deposição de um filme de dióxido de silício em um wafer de silício — uma etapa fundamental na fabricação dos transistores que alimentam seu telefone e computador.

A Câmara de Reação

Todo o processo ocorre dentro de um reator selado e com atmosfera controlada. Esta câmara permite um controle preciso da temperatura, pressão e fluxo de gases, garantindo que nenhum contaminante indesejado interfira na reação.

Os Ingredientes Gasosos (Precursores)

Gases específicos e altamente puros, conhecidos como precursores, são canalizados para a câmara. Em nosso exemplo, os precursores primários são o gás silano (um composto de silício e hidrogênio) e o oxigênio. Esses gases contêm os átomos necessários para o filme final (silício e oxigênio).

A Superfície Aquecida (Substrato)

Dentro do reator, o wafer de silício, ou substrato, é aquecido a uma alta temperatura, muitas vezes várias centenas de graus Celsius. Esse calor não é apenas para aquecer; ele fornece a energia crítica necessária para quebrar as ligações químicas nos gases precursores e impulsionar a reação.

A Reação Química e a Deposição

Quando os gases precursores fluem sobre a superfície quente do wafer, a energia térmica desencadeia uma reação química. As moléculas de silano e oxigênio reagem para formar dióxido de silício (SiO₂) sólido, que se deposita como um filme fino e uniforme no wafer. Subprodutos gasosos, como vapor de água, são então exauridos da câmara.

Por Que a CVD é Essencial na Tecnologia Moderna

Este processo aparentemente complexo é um pilar da fabricação avançada por várias razões chave. Ele oferece um nível de controle que outros métodos não conseguem igualar.

Pureza e Controle Incomparáveis

Como o filme é construído diretamente a partir de uma reação química, o processo produz materiais com pureza e uniformidade excepcionalmente altas. Esse controle em nível atômico é inegociável para criar as características em escala de nanômetros de um dispositivo semicondutor moderno.

Versatilidade Entre Indústrias

Embora essencial para a eletrônica, as aplicações da CVD são incrivelmente amplas. É usada para aplicar revestimentos ultrafinos e resistentes ao desgaste em ferramentas de corte, criar as camadas fotovoltaicas de filme fino em células solares e até mesmo depositar as camadas de barreira microscópicas dentro de pacotes de batatas fritas que os mantêm frescos.

Construção de Materiais Avançados

A CVD está na vanguarda da pesquisa em ciência dos materiais. É um método líder para produzir grandes folhas de grafeno de alta qualidade e é usada para desenvolver materiais de próxima geração, como células solares imprimíveis.

Entendendo as Compensações

Apesar de seu poder, a CVD não é uma solução universal. Sua precisão vem com requisitos e limitações específicas que são importantes de entender.

Requisitos de Alta Temperatura

Muitos processos de CVD exigem temperaturas elevadas. Isso pode impedir seu uso em substratos que possam derreter, deformar ou ser danificados pelo calor, como muitos plásticos.

Precursores Complexos e Perigosos

Os gases precursores usados na CVD podem ser tóxicos, inflamáveis ou corrosivos. Isso exige protocolos de segurança sofisticados, equipamentos de manuseio e sistemas de gerenciamento de exaustão, o que aumenta a complexidade operacional.

Custo e Complexidade do Equipamento

Os reatores de CVD são equipamentos altamente especializados e caros. O investimento e a experiência necessários para operá-los e mantê-los significam que o processo é tipicamente reservado para aplicações de alto valor ou alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

Entender quando e por que usar a CVD se resume ao desempenho exigido do produto final.

- Se o seu foco principal é desempenho máximo e pureza: A CVD é o padrão da indústria para aplicações como fabricação de semicondutores, onde até mesmo o menor defeito pode causar falha.

- Se o seu foco principal é criar um revestimento funcional e duro: A CVD é uma excelente escolha para melhorar a durabilidade e a vida útil de ferramentas e componentes mecânicos.

- Se o seu foco principal é desenvolver materiais novos: O controle preciso oferecido pela CVD a torna uma ferramenta indispensável para pesquisa e desenvolvimento em campos como nanotecnologia e eletrônica avançada.

Em última análise, a deposição química de vapor é um processo de fabricação fundamental que nos permite construir o mundo moderno a partir do átomo.

Tabela de Resumo:

| Aplicação de CVD | Materiais Chave Produzidos | Caso de Uso Industrial |

|---|---|---|

| Fabricação de Microchips | Dióxido de Silício (SiO₂) | Isolantes Elétricos |

| Ferramentas de Corte | Revestimentos Ultraiduros (ex: Nitreto de Titânio) | Resistência ao Desgaste |

| Painéis Solares | Fotovoltaicos de Filme Fino | Energia Renovável |

| Materiais Avançados | Grafeno | Eletrônicos de Próxima Geração |

Pronto para alavancar a precisão da Deposição Química de Vapor em seu laboratório? A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alto desempenho, adaptados às suas necessidades de pesquisa e produção. Se você está desenvolvendo semicondutores de próxima geração, revestimentos avançados ou novos nanomateriais, nossa experiência pode ajudá-lo a alcançar pureza e controle inigualáveis. Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem acelerar sua inovação!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação