Um exemplo clássico de sputtering de magnetron é a aplicação de um revestimento antirreflexo e resistente a riscos em lentes de óculos ou telas de smartphones. Neste processo, um alvo feito de um material como dióxido de silício é bombardeado com íons em uma câmara de vácuo. O campo magnético concentra esse bombardeio, ejetando eficientemente partículas microscópicas do material, que então se depositam como uma película ultrafina, perfeitamente uniforme, na superfície da lente ou do vidro.

O sputtering de magnetron não é apenas um método para revestir uma superfície; é um processo de engenharia altamente controlado e eficiente. Ele usa um campo magnético para intensificar o plasma usado para deposição, resultando em filmes finos mais rápidos, densos e de maior qualidade em temperaturas mais baixas do que outros métodos.

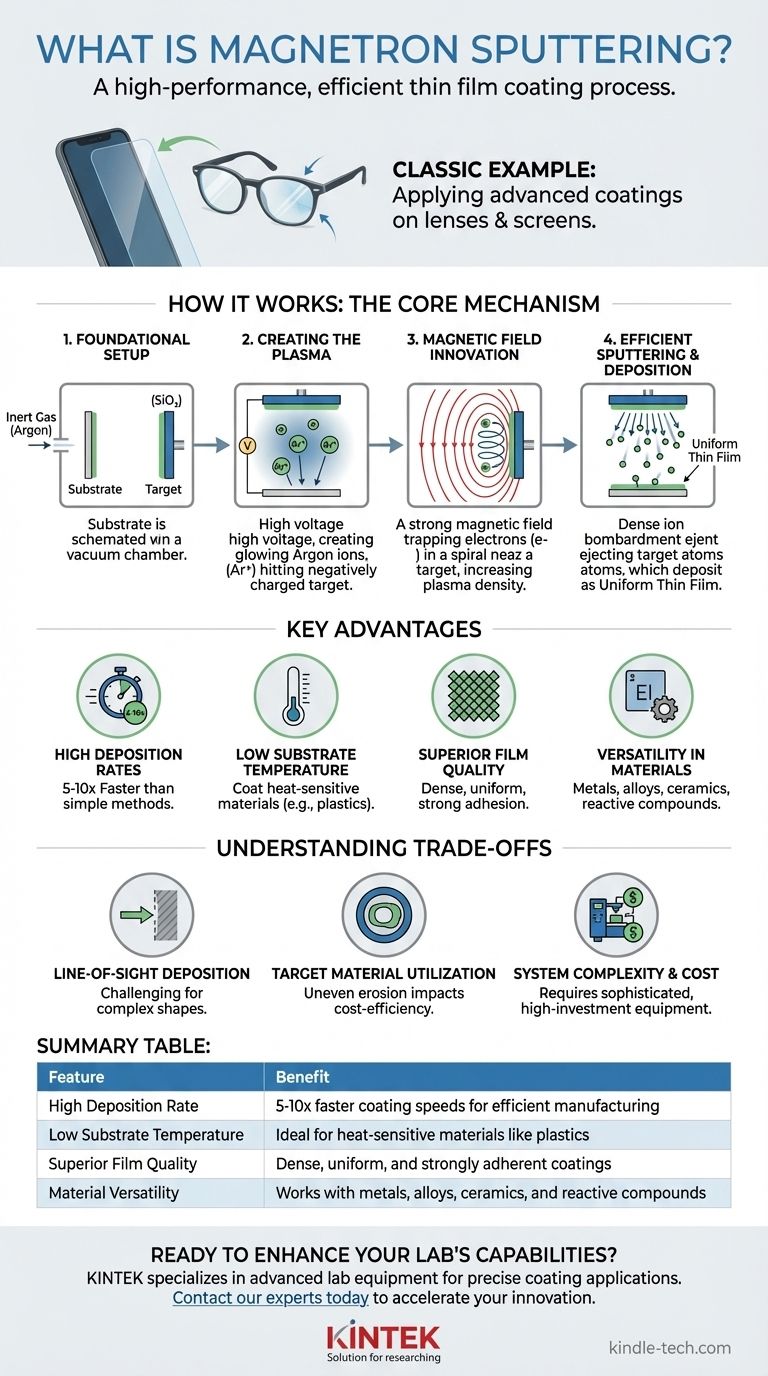

Como Funciona o Sputtering de Magnetron

Para entender seu valor, é essencial compreender o mecanismo central que diferencia o sputtering de magnetron de outras técnicas de deposição. O processo resolve elegantemente os problemas de velocidade e eficiência dos métodos anteriores.

A Configuração Fundamental

O processo começa em uma câmara de vácuo contendo o objeto a ser revestido (o substrato) e um bloco do material de revestimento (o alvo). Uma pequena quantidade de gás inerte, tipicamente Argônio, é introduzida na câmara.

Criação do Plasma

Uma alta tensão é aplicada ao alvo, tornando-o um eletrodo negativo (cátodo). Este campo elétrico ioniza o gás Argônio, removendo elétrons dos átomos de Argônio e criando uma mistura brilhante e energizada de íons e elétrons conhecida como plasma. Os íons de Argônio carregados positivamente são então acelerados violentamente em direção ao alvo carregado negativamente.

O Campo Magnético: Uma Inovação Crítica

Esta é a parte do "magnetron". Um poderoso campo magnético é estabelecido paralelamente à superfície do alvo. Este campo atua como uma armadilha magnética para os elétrons leves no plasma, forçando-os a um caminho espiral perto do alvo em vez de permitir que escapem.

O Resultado: Sputtering Altamente Eficiente

Prender os elétrons aumenta drasticamente sua densidade perto do alvo. Essa nuvem densa de elétrons colide e ioniza muito mais átomos de Argônio, criando um plasma significativamente mais denso e intenso. Isso leva a um aumento maciço no número de íons de Argônio bombardeando o alvo, o que, por sua vez, ejeta — ou "sputters" — átomos do alvo em uma taxa muito maior. Esses átomos "sputtered" viajam e se depositam no substrato como um filme fino.

Principais Vantagens do Processo

O uso exclusivo de um campo magnético confere ao sputtering de magnetron várias vantagens distintas que o tornam a escolha ideal para revestimentos de alto desempenho.

Altas Taxas de Deposição

Ao criar um plasma mais denso, o sputtering de magnetron atinge velocidades de revestimento de 5 a 10 vezes mais rápidas do que o sputtering de diodo simples. Isso o torna ideal para fabricação em escala industrial.

Baixa Temperatura do Substrato

O processo é notavelmente eficiente, o que significa que menos energia é desperdiçada como calor transferido para o substrato. Isso permite o revestimento de materiais sensíveis ao calor, como plásticos e polímeros, sem causar danos ou deformação.

Qualidade Superior do Filme

A chegada de alta energia dos átomos "sputtered" resulta em filmes excepcionalmente densos, uniformes e com forte adesão ao substrato. Isso é fundamental para revestimentos protetores e ópticos onde o desempenho é primordial.

Versatilidade em Materiais

Praticamente qualquer metal, liga ou cerâmica pode ser transformado em um alvo e "sputtered". Além disso, ao introduzir gases reativos como nitrogênio ou oxigênio na câmara, podem ser criados filmes compostos como nitreto de titânio (um revestimento duro) ou óxido de índio e estanho (um condutor transparente).

Entendendo as Compensações

Nenhum processo é perfeito. Ser um consultor de confiança significa reconhecer as limitações práticas de uma tecnologia.

Deposição por Linha de Visada

O sputtering é um processo físico de linha de visada. Os átomos viajam em uma linha relativamente reta do alvo para o substrato. Isso pode dificultar a obtenção de um revestimento uniforme em objetos com formas complexas, valas profundas ou áreas sombreadas.

Utilização do Material do Alvo

O campo magnético que aprisiona os elétrons também confina o bombardeio de íons mais intenso a uma região específica do alvo, frequentemente chamada de "pista de corrida" (racetrack). Isso leva à erosão desigual do material do alvo, o que significa que uma porção significativa pode não ser utilizada, impactando a eficiência de custos.

Complexidade e Custo do Sistema

Os sistemas de sputtering de magnetron exigem câmaras de vácuo sofisticadas, fontes de alimentação de alta tensão e matrizes de ímãs potentes. O investimento de capital inicial e a manutenção de tais equipamentos podem ser substanciais em comparação com métodos de revestimento mais simples.

Como Aplicar Este Conhecimento

Compreender esses princípios permite que você identifique quando o sputtering de magnetron é a ferramenta certa para o trabalho.

- Se seu foco principal for a fabricação em grande volume de revestimentos uniformes: A alta taxa de deposição e a excelente uniformidade do sputtering de magnetron são suas vantagens definidoras.

- Se seu foco principal for revestir materiais sensíveis ao calor, como plásticos: A operação característica de baixa temperatura torna este um dos poucos métodos de revestimento de alto desempenho viáveis.

- Se seu foco principal for criar filmes densos e de alta pureza para aplicações avançadas: O controle e a qualidade proporcionados pelo processo de sputtering são essenciais para semicondutores, óptica e dispositivos médicos.

Em última análise, o sputtering de magnetron oferece uma solução poderosa para criar filmes finos de alto desempenho que são parte integrante da tecnologia que usamos todos os dias.

Tabela de Resumo:

| Característica | Benefício |

|---|---|

| Alta Taxa de Deposição | Velocidades de revestimento 5-10x mais rápidas para fabricação eficiente |

| Baixa Temperatura do Substrato | Ideal para materiais sensíveis ao calor, como plásticos |

| Qualidade Superior do Filme | Revestimentos densos, uniformes e fortemente aderentes |

| Versatilidade de Material | Funciona com metais, ligas, cerâmicas e compostos reativos |

Pronto para aprimorar as capacidades do seu laboratório com filmes finos de alto desempenho? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para aplicações de revestimento de precisão. Se você está desenvolvendo revestimentos ópticos, camadas protetoras ou componentes eletrônicos, nossas soluções oferecem a uniformidade e a qualidade que sua pesquisa exige. Entre em contato com nossos especialistas hoje mesmo para discutir como nossos sistemas de sputtering de magnetron podem acelerar sua inovação.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são os componentes do PECVD? Um Guia para Sistemas de Deposição de Filmes Finos de Baixa Temperatura