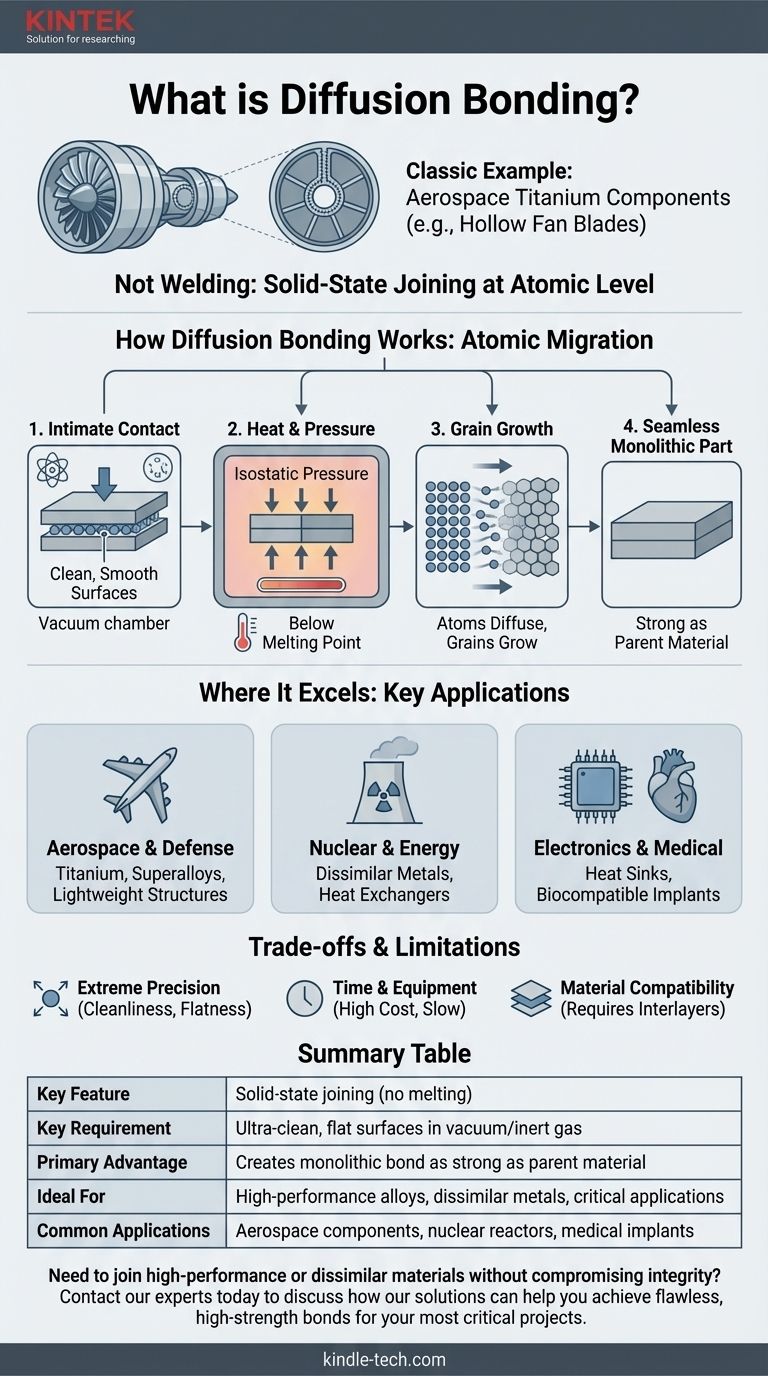

Um exemplo clássico de ligação por difusão é o fabrico de componentes de liga de titânio de alto desempenho para a indústria aeroespacial, como painéis estruturais multicamadas ou pás de ventilador ocas para motores a jato. Neste processo, múltiplas folhas de titânio são empilhadas, aquecidas a uma alta temperatura (bem abaixo do seu ponto de fusão) e submetidas a uma pressão imensa num vácuo, fazendo com que os átomos na superfície de cada folha se misturem e formem uma única peça monolítica.

O princípio fundamental a compreender é que a ligação por difusão não é soldagem. É um processo de união em estado sólido que funde materiais a um nível atómico, criando uma ligação sem emendas que é frequentemente tão forte quanto o próprio material original.

Como a Ligação por Difusão Realmente Funciona

Para entender por que este processo é tão único, precisamos olhar para o que acontece em uma escala microscópica. É uma fusão deliberada e controlada de materiais.

O Princípio: Migração Atómica

No seu cerne, a ligação por difusão baseia-se na tendência natural dos átomos de se moverem, ou difundirem. Ao aplicar calor, damos aos átomos a energia de que precisam para migrar através da fronteira entre duas peças separadas de material.

O processo é análogo a duas multidões densas e ordeiras de pessoas de pé frente a frente. Com o tempo, indivíduos de cada multidão começam a vaguear para a outra, eventualmente esbatendo a linha até que os dois grupos se fundam num só.

Passo 1: Contacto Íntimo

O processo não pode começar a menos que as duas superfícies estejam em perfeito contacto átomo a átomo. Isso exige que as superfícies sejam excecionalmente limpas e lisas – muito além do que é visível a olho nu.

Quaisquer contaminantes, como óxidos ou óleos, atuam como uma barreira que impede os átomos de se encontrarem e se ligarem. É por isso que o processo é tipicamente realizado em vácuo ou num ambiente de gás inerte.

Passo 2: Aplicação de Calor e Pressão

O calor fornece a energia térmica para que os átomos se tornem móveis. Importante, a temperatura é mantida abaixo do ponto de fusão do material. Isso evita os efeitos indesejáveis de fusão e solidificação encontrados na soldagem, como distorção ou zonas enfraquecidas.

Simultaneamente, é aplicada alta pressão isostática (pressão igual de todos os lados). Isso força as duas superfícies a se unirem, esmagando quaisquer pontos altos microscópicos (asperezas) e fechando os pequenos vazios entre elas.

Passo 3: Crescimento de Grãos Através da Interface

Durante um período de horas, os átomos difundem-se através da fronteira original. As estruturas cristalinas do material, conhecidas como grãos, começam a crescer através desta interface.

Em última análise, a linha de fronteira original desaparece completamente. O resultado é uma única peça contínua de material com uma junta que é virtualmente indetectável, tanto visual quanto mecanicamente.

Onde a Ligação por Difusão se Destaca: Aplicações Chave

A ligação por difusão é um processo especializado e de alto custo, reservado para aplicações onde a falha do componente não é uma opção e os métodos tradicionais são insuficientes.

Aeroespacial e Defesa

Esta é a aplicação mais comum. É utilizada para unir ligas de titânio, superligas e compósitos de matriz metálica para estruturas de fuselagem, componentes de trem de pouso e pás de turbina ocas que são leves e incrivelmente fortes.

Nuclear e Energia

A capacidade de unir metais dissimilares é uma vantagem fundamental. Por exemplo, a ligação por difusão pode unir aço inoxidável a cobre para componentes em reatores nucleares ou trocadores de calor de alto desempenho, onde diferentes propriedades térmicas e estruturais são necessárias na mesma peça.

Eletrónica e Medicina

Em eletrónica de alta potência, a ligação por difusão é usada para anexar dissipadores de calor a dispositivos semicondutores sem o stress térmico da soldagem ou brasagem. No campo médico, une metais biocompatíveis como o titânio para implantes, garantindo uma ligação perfeita e sem fendas que não abrigará bactérias.

Compreendendo as Desvantagens

Embora poderosa, a ligação por difusão não é uma solução universal. A sua natureza exigente cria limitações significativas.

A Necessidade de Extrema Precisão

A exigência de superfícies ultra-limpas e perfeitamente planas não pode ser exagerada. A preparação da superfície é meticulosa, complexa e um fator primário do custo geral. Qualquer falha na preparação resultará numa ligação falhada.

O Tempo e o Investimento em Equipamento

Este não é um processo rápido. Os ciclos de ligação geralmente levam várias horas para serem concluídos. Também requer equipamento altamente especializado e caro, como uma Prensa Isostática a Quente (HIP) ou fornos a vácuo capazes de exercer altas pressões em altas temperaturas.

Compatibilidade de Materiais

Nem todos os materiais são facilmente ligados por difusão. O processo funciona melhor com materiais que possuem estruturas cristalinas e propriedades atómicas semelhantes. A ligação de materiais muito diferentes geralmente requer uma intercamada fina de um terceiro material compatível para atuar como uma "ponte" entre os dois.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a ligação por difusão requer uma compreensão clara dos seus requisitos inegociáveis.

- Se o seu foco principal é unir materiais dissimilares sem fusão: A ligação por difusão é uma escolha incomparável, especialmente para aplicações de alta consequência nos setores nuclear, eletrónico ou energético.

- Se o seu foco principal é criar a junta mais forte possível em ligas de alto desempenho: A ligação por difusão cria uma ligação com propriedades quase idênticas às do material original, tornando-a ideal para componentes críticos aeroespaciais e de defesa.

- Se o seu foco principal é a velocidade e o custo para fabricação geral: Um processo de união mais convencional, como soldagem, brasagem ou até mesmo fixação mecânica, será quase sempre a solução mais prática e económica.

Em última análise, a ligação por difusão permite aos engenheiros criar componentes que seriam impossíveis de fabricar por qualquer outro método.

Tabela Resumo:

| Característica Chave | Descrição |

|---|---|

| Tipo de Processo | União em estado sólido (sem fusão) |

| Requisito Chave | Superfícies ultra-limpas e planas em vácuo/gás inerte |

| Vantagem Primária | Cria uma ligação monolítica tão forte quanto o material original |

| Ideal Para | Ligas de alto desempenho, metais dissimilares, aplicações críticas |

| Aplicações Comuns | Componentes aeroespaciais, reatores nucleares, implantes médicos |

Precisa de unir materiais de alto desempenho ou dissimilares sem comprometer a sua integridade?

A ligação por difusão é uma solução especializada para criar componentes onde a falha não é uma opção. A KINTEK especializa-se no equipamento avançado e consumíveis necessários para este processo preciso, atendendo às necessidades exigentes de laboratórios aeroespaciais, médicos e de energia.

Contacte os nossos especialistas hoje para discutir como as nossas soluções podem ajudá-lo a alcançar ligações impecáveis e de alta resistência para os seus projetos mais críticos.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual o papel de um forno de sinterização por prensagem a quente a vácuo na fabricação de ligas CuCrFeMnNi? Alcançar alta pureza

- Como o sistema de controle de pressão de um forno de prensagem a quente a vácuo influencia as reações sólido-sólido TiAl4822/Ti6Al4V?

- Como um forno de prensagem a quente a vácuo garante a qualidade das camadas de difusão AlTi? Obtenção de Ligações Intermetálicas Puras de Al3Ti

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo em vez de HIP? Otimizar a Produção de Compósitos de Folha-Fibra

- Quais são as vantagens de usar prensagem a quente a vácuo para CoCrCuFeNi? Resistência Superior via Controle Microestrutural