Na fabricação de semicondutores, um forno de difusão vertical é uma câmara especializada de alta temperatura usada para alterar com precisão as propriedades elétricas dos wafers de silício. Ele faz isso permitindo a difusão, um processo onde átomos de impureza, conhecidos como dopantes, se movem de um vapor gasoso para o wafer de silício sólido. Esta etapa é fundamental para criar os componentes funcionais, como transistores, que compõem um circuito integrado.

Um forno de difusão vertical é mais do que apenas um forno; é um ambiente controlado com precisão, projetado para uniformidade e limpeza a nível atômico. Sua orientação vertical é uma escolha de design crítica que minimiza a contaminação por partículas e melhora a consistência térmica, resolvendo desafios chave na produção em massa de microchips confiáveis.

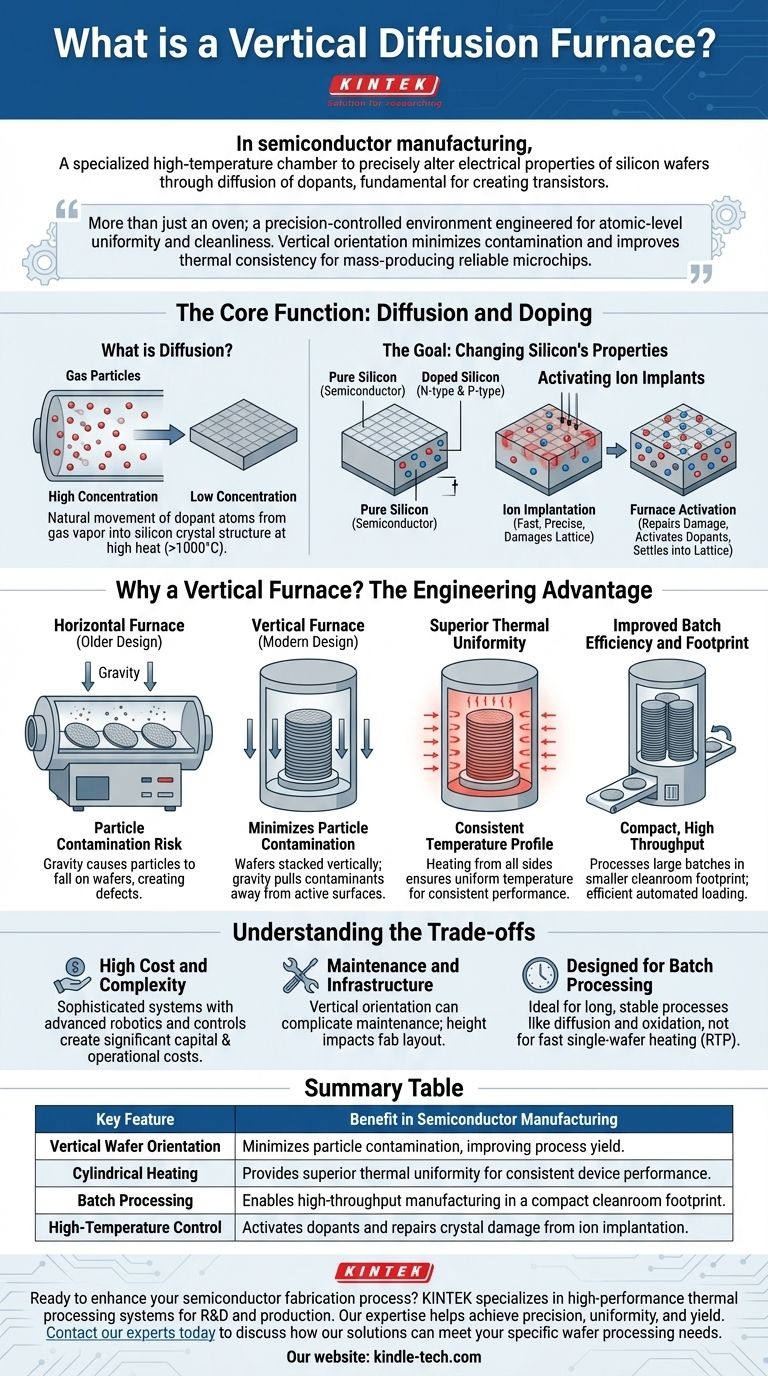

A Função Central: Difusão e Dopagem

A difusão é um processo fundamental na fabricação de chips. O forno cria o ambiente de alta temperatura necessário para que ela ocorra de maneira controlada.

O que é Difusão?

Difusão é o movimento natural de partículas de uma área de alta concentração para uma área de baixa concentração. No contexto de um forno, os átomos dopantes em um gás são impulsionados pelo calor elevado (muitas vezes excedendo 1000°C) para se espalharem e se integrarem à estrutura cristalina do wafer de silício.

O Objetivo: Alterar as Propriedades do Silício

O silício puro é um semicondutor, o que significa que não conduz eletricidade bem por si só. Ao introduzir impurezas específicas (dopantes) como boro ou fósforo, podemos mudar seu comportamento. Este processo de "dopagem" cria regiões do tipo N (negativo) e do tipo P (positivo), que são os blocos de construção essenciais dos transistores.

Ativação de Implantes Iônicos

Muitas vezes, os dopantes são introduzidos primeiro no wafer usando um processo chamado implantação iônica, onde íons são fisicamente disparados na superfície do silício. Este método é rápido e preciso, mas danifica a rede cristalina do silício.

O forno de difusão realiza a etapa de acompanhamento crítica. O calor elevado serve a dois propósitos: ele repara o dano cristalino e "ativa" os dopantes, permitindo que eles se acomodem na rede e se tornem eletricamente ativos.

Por que um Forno Vertical? A Vantagem da Engenharia

A mudança de fornos horizontais mais antigos para os verticais modernos foi impulsionada pela necessidade de maior precisão e rendimentos mais altos à medida que os chips se tornavam mais complexos.

Minimização da Contaminação por Partículas

Esta é a principal vantagem. Em um tubo horizontal, a gravidade pode fazer com que partículas microscópicas do teto do tubo caiam sobre os wafers abaixo, criando defeitos. Em um forno vertical, os wafers são empilhados verticalmente. A gravidade trabalha com o design, puxando quaisquer contaminantes potenciais para baixo e para longe das superfícies ativas dos wafers.

Uniformidade Térmica Superior

Aquecer uma pilha de wafers de todos os lados em um cilindro vertical cria um ambiente térmico mais uniforme. Isso garante que cada wafer — e cada chip em cada wafer — experimente o perfil de temperatura exato, levando a um desempenho elétrico altamente consistente e previsível.

Eficiência de Lote e Pegada Aprimoradas

Os fornos verticais podem processar um grande lote de wafers (um "barco") em uma área de sala limpa menor em comparação com seus equivalentes horizontais. Os wafers são carregados no barco por baixo e levantados para o tubo de processo selado, um sistema eficiente e automatizado que melhora o rendimento.

Compreendendo as Compensações

Embora dominantes na indústria, os fornos verticais têm características específicas que os tornam adequados para certos processos, mas não para outros.

Alto Custo e Complexidade

Estes são sistemas altamente sofisticados e caros. A automação robótica para manuseio de wafers, controles avançados de fluxo de gás e gerenciamento de temperatura de precisão contribuem para seu custo de capital significativo e complexidade operacional.

Manutenção e Infraestrutura

A orientação vertical, embora boa para a limpeza, pode tornar certas tarefas de manutenção mais difíceis do que em um sistema horizontal. Sua altura também pode ser uma consideração para o layout e infraestrutura da planta de fabricação (fab).

Projetado para Processamento em Lote

Os fornos de difusão vertical são ideais para processos longos e estáveis que duram horas, como difusão e oxidação, onde um lote inteiro de wafers é tratado identicamente. Eles não são adequados para processos que exigem aquecimento e resfriamento muito rápidos de um único wafer, o que é tratado por equipamentos diferentes, como sistemas de Processamento Térmico Rápido (RTP).

Fazendo a Escolha Certa para o Seu Objetivo

Entender a função do forno ajuda a contextualizar seu papel no objetivo mais amplo de criar um dispositivo semicondutor funcional.

- Se o seu foco principal for rendimento e uniformidade do processo: A principal vantagem do forno vertical é sua capacidade de minimizar defeitos de partículas e fornecer consistência térmica excepcional em grandes lotes.

- Se o seu foco principal for física de dispositivos: O forno é a ferramenta crítica que ativa os dopantes e recoce os danos cristalinos, definindo diretamente as propriedades elétricas finais dos transistores.

- Se o seu foco principal for operações e eficiência da fab: O forno vertical fornece alto rendimento em uma pegada compacta, tornando-o uma pedra angular da fabricação moderna de alto volume.

Em última análise, o forno de difusão vertical é uma ferramenta indispensável na fabricação moderna de chips, possibilitando a precisão a nível atômico necessária para construir os complexos circuitos integrados de hoje.

Tabela de Resumo:

| Característica Principal | Benefício na Fabricação de Semicondutores |

|---|---|

| Orientação Vertical do Wafer | Minimiza a contaminação por partículas, melhorando o rendimento do processo. |

| Aquecimento Cilíndrico | Proporciona uniformidade térmica superior para um desempenho consistente do dispositivo. |

| Processamento em Lote | Permite a fabricação de alto rendimento em uma pegada compacta de sala limpa. |

| Controle de Alta Temperatura | Ativa dopantes e repara danos cristalinos da implantação iônica. |

Pronto para aprimorar seu processo de fabricação de semicondutores?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de processamento térmico essenciais para P&D e produção. Nossa experiência pode ajudá-lo a alcançar a precisão, uniformidade e rendimento necessários para a fabricação avançada de chips.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem atender às suas necessidades específicas de processamento de wafer.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Fornalha Vertical de Tubo Laboratorial

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Qual é a função principal dos tubos de quartzo na síntese de eletrólitos de haleto? Garante Pureza & Estequiometria Precisa

- Quais são as funções primárias dos fornos tubulares de alta precisão no crescimento de grafeno? Alcançar a Síntese de GS Livre de Defeitos

- Por que usar tubos de quartzo e selagem a vácuo para eletrólitos sólidos de sulfeto? Garante pureza e estequiometria