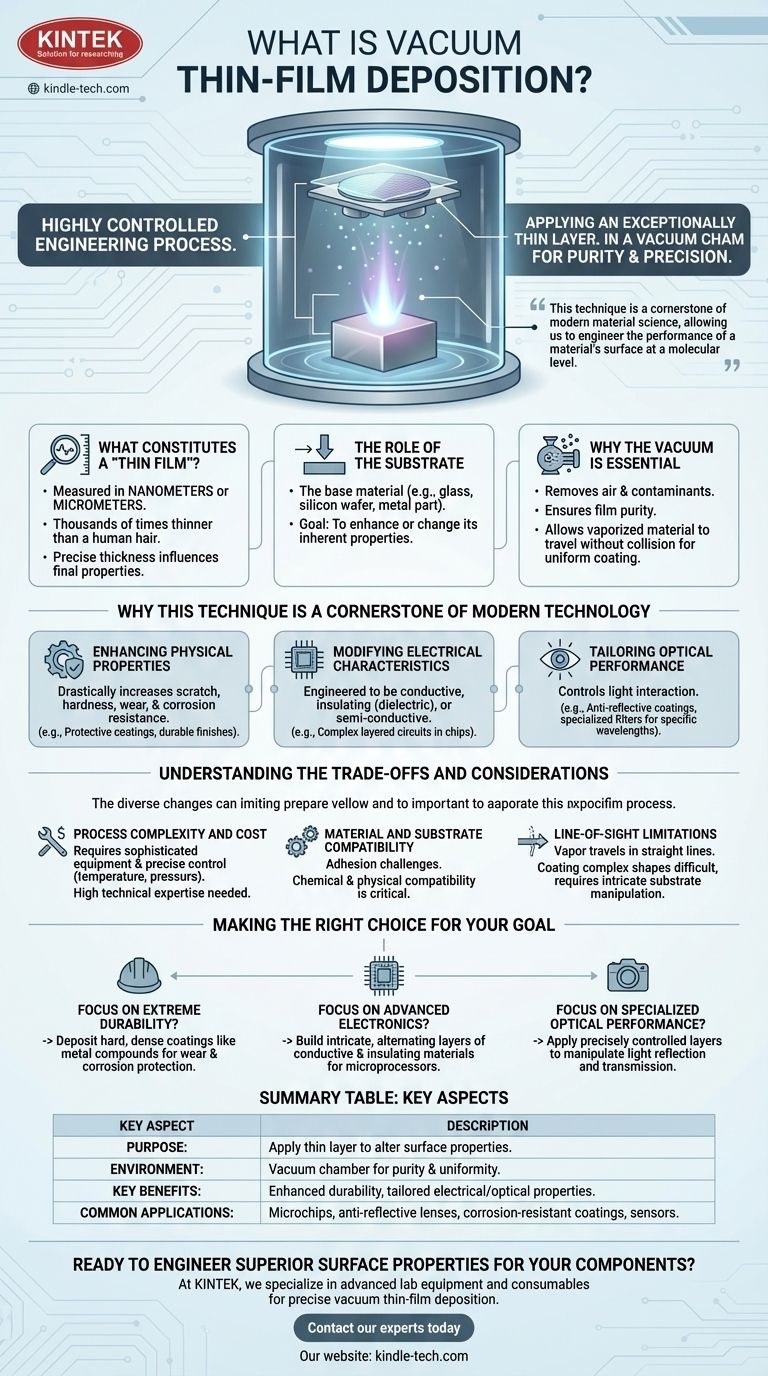

Em essência, a deposição de filmes finos a vácuo é um processo de engenharia altamente controlado para aplicar uma camada excepcionalmente fina de um material na superfície de outro, conhecido como substrato. Toda essa operação ocorre dentro de uma câmara de vácuo para garantir pureza e precisão. O objetivo não é meramente revestir um objeto, mas alterar fundamentalmente suas propriedades de superfície, concedendo-lhe novas capacidades como durabilidade extrema, isolamento elétrico ou características ópticas específicas.

Esta técnica é um pilar da ciência dos materiais moderna, permitindo-nos projetar o desempenho da superfície de um material em nível molecular. É assim que criamos tudo, desde a tela antirreflexo do seu smartphone até os revestimentos resistentes à corrosão em componentes aeroespaciais.

Os Princípios Fundamentais do Processo

Para entender o valor desta técnica, é essencial detalhar seus componentes principais: o filme, o substrato e o próprio ambiente de vácuo.

O que Constitui um "Filme Fino"?

Um "filme fino" é uma camada de material cuja espessura é medida em nanômetros ou micrômetros. Para colocar isso em perspectiva, essas camadas podem ser milhares de vezes mais finas que um único cabelo humano.

A espessura precisa é crítica, pois influencia diretamente as propriedades finais do componente.

O Papel do Substrato

O substrato é simplesmente o material base ou componente sobre o qual o filme fino é aplicado. Isso pode ser um pedaço de vidro para uma lente de câmera, uma bolacha de silício para um microchip ou uma peça de metal para um implante médico.

O objetivo da deposição é aprimorar ou alterar as propriedades inerentes deste substrato.

Por que o Vácuo é Essencial

Conduzir o processo em vácuo é inegociável para obter um filme de alta qualidade. A câmara de vácuo remove ar, vapor d'água e outros contaminantes de partículas.

Este ambiente intocado garante duas coisas: primeiro, o filme depositado permanece puro, e segundo, o material de revestimento vaporizado pode viajar de sua fonte para o substrato sem colidir com outras moléculas, resultando em uma camada uniforme e fortemente ligada.

Por Que Esta Técnica é um Pilar da Tecnologia Moderna

A deposição de filmes finos não é um processo de nicho; é uma técnica de fabricação fundamental que possibilita inúmeras tecnologias modernas, adaptando precisamente as características da superfície.

Aprimorando Propriedades Físicas

Uma das aplicações mais comuns é melhorar a durabilidade física de um substrato. Ao depositar camadas de materiais duros como metais ou cerâmicas, podemos aumentar drasticamente a resistência a arranhões, dureza, desgaste e corrosão.

Isso é usado para tudo, desde revestimentos protetores em ferramentas de corte até acabamentos duráveis em peças automotivas.

Modificando Características Elétricas

O processo é vital para a indústria eletrônica. Filmes finos podem ser projetados para serem eletricamente condutores, isolantes (dielétricos) ou semicondutores.

Isso permite a criação dos complexos circuitos em camadas microscópicas encontrados em todos os chips de computador e dispositivos eletrônicos modernos.

Adaptando o Desempenho Óptico

Filmes finos são usados para controlar como a luz interage com uma superfície. Ao aplicar camadas com espessuras e índices de refração específicos, podemos criar revestimentos antirreflexo para óculos e lentes de câmera ou filtros especializados que transmitem ou bloqueiam comprimentos de onda específicos de luz.

Compreendendo as Trocas e Considerações

Embora incrivelmente poderosa, a deposição de filmes finos a vácuo é um processo complexo com desafios inerentes que devem ser gerenciados.

Complexidade e Custo do Processo

Este não é um método de revestimento simples. Requer equipamentos de vácuo sofisticados e caros, juntamente com controle preciso sobre variáveis como temperatura, pressão e taxa de deposição.

Alcançar um resultado consistente e de alta qualidade exige significativa expertise técnica e investimento.

Compatibilidade de Material e Substrato

Nem todos os materiais são adequados para deposição, e garantir que o filme fino adira corretamente ao substrato é um desafio comum de engenharia. A compatibilidade química e física entre o filme e o substrato é crítica para um revestimento bem-sucedido e durável.

Limitações de Linha de Visada

Muitas técnicas comuns de deposição a vácuo, como a Deposição Física de Vapor (PVD), são processos de "linha de visada". Isso significa que o material vaporizado viaja em linha reta da fonte para o substrato.

Revestir formas tridimensionais complexas com espessura uniforme pode ser difícil, muitas vezes exigindo maquinário intrincado para girar e manipular o substrato durante o processo.

Fazendo a Escolha Certa para o Seu Objetivo

A aplicação da deposição de filmes finos a vácuo é ditada inteiramente pelo resultado desejado para o produto final.

- Se o seu foco principal é durabilidade extrema: O objetivo é depositar revestimentos duros e densos como compostos metálicos para proteger contra desgaste, arranhões e corrosão.

- Se o seu foco principal são eletrônicos avançados: A técnica é usada para construir as intrincadas camadas alternadas de materiais condutores e isolantes que formam microprocessadores e sensores.

- Se o seu foco principal é desempenho óptico especializado: A chave é aplicar camadas precisamente controladas para manipular a reflexão e transmissão de luz para lentes, telas e filtros ópticos.

Em última análise, dominar a deposição de filmes finos a vácuo nos permite reescrever fundamentalmente as regras da superfície de um material, desbloqueando novos níveis de desempenho.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Propósito | Aplicar uma fina camada de material a um substrato para alterar suas propriedades de superfície. |

| Ambiente | Conduzido em uma câmara de vácuo para garantir pureza e revestimento uniforme. |

| Principais Benefícios | Durabilidade aprimorada, propriedades elétricas adaptadas e desempenho óptico especializado. |

| Aplicações Comuns | Microchips, lentes antirreflexo, revestimentos resistentes à corrosão e sensores. |

Pronto para projetar propriedades de superfície superiores para seus componentes?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis para deposição precisa de filmes finos a vácuo. Seja seu objetivo aprimorar a durabilidade, desenvolver eletrônicos avançados ou alcançar desempenho óptico especializado, nossas soluções são projetadas para atender às rigorosas demandas dos laboratórios modernos.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades de pesquisa e produção com tecnologia de deposição confiável e de alto desempenho.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações