No tratamento térmico em forno, uma atmosfera de vapor é utilizada para dois propósitos principais: Ela fornece um método para a têmpera livre de carepa e o alívio de tensões de metais ferrosos, e aprimora as propriedades físicas de peças de ferro sinterizado. Para que esses processos sejam eficazes, as superfícies metálicas devem ser completamente limpas e livres de quaisquer óxidos existentes antes do tratamento, dentro da faixa de temperatura requerida de 345°C a 650°C (655°F a 1200°F).

A função principal de uma atmosfera de vapor não é prevenir toda a oxidação, mas controlá-la. Ela cria intencionalmente uma camada fina, uniforme e protetora de magnetita (óxido de ferro) azul-escura que impede a formação de ferrugem vermelha ou carepa destrutivas e escamosas.

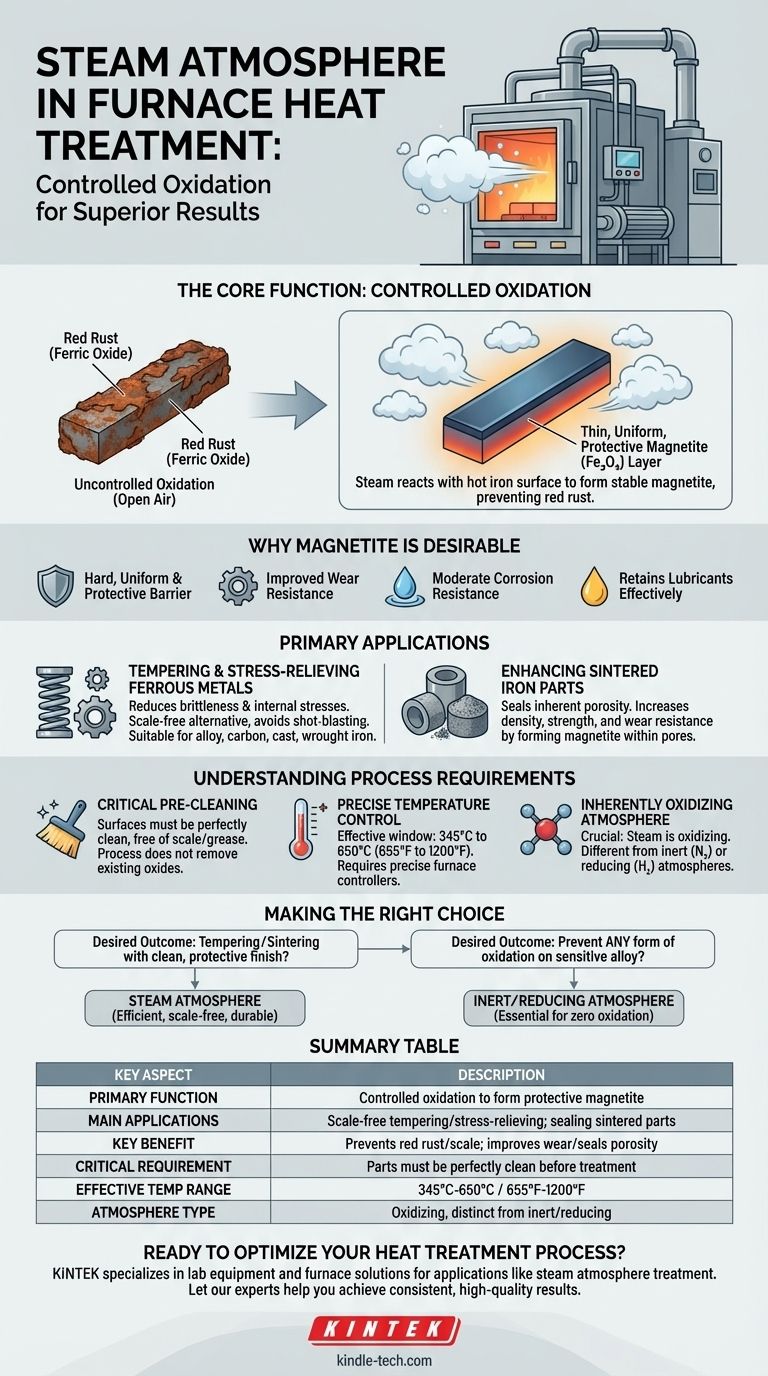

A Função Principal: Oxidação Controlada

O Que "Livre de Carepa" Realmente Significa

O termo "livre de carepa" pode ser enganoso. Não significa uma ausência completa de camada de óxido.

Em vez disso, refere-se à prevenção da ferrugem vermelha (óxido férrico) espessa, escamosa e indesejável que normalmente se forma ao aquecer metais à base de ferro em ar aberto.

A Formação de Magnetita (Fe₃O₄)

Quando vapor superaquecido é introduzido no forno, ele reage com a superfície quente do ferro.

Essa reação forma uma camada fina, firmemente aderida e estável de óxido de ferro azul-escuro conhecida como magnetita. Essa camada controlada passiva a superfície.

Por Que a Magnetita é Desejável

Ao contrário da carepa solta, a camada de magnetita é dura, uniforme e protetora. Ela atua como uma barreira, impedindo uma oxidação mais profunda do componente.

Esse acabamento também melhora a resistência ao desgaste, fornece resistência moderada à corrosão e cria uma superfície que pode reter lubrificantes de forma eficaz.

Aplicações Principais do Tratamento com Vapor

Têmpera e Alívio de Tensões de Metais Ferrosos

Esta é a aplicação mais comum. Após o endurecimento, as peças de aço são frequentemente temperadas para reduzir a fragilidade e aliviar tensões internas.

O uso de uma atmosfera de vapor permite que isso seja feito sem as etapas de limpeza caras e demoradas (como jateamento) necessárias para remover a carepa formada durante o aquecimento em ar aberto. É adequado para ferro liga, ferro carbono, ferro fundido e ferro forjado.

Aprimoramento de Peças de Ferro Sinterizado

Peças sinterizadas, feitas de metal em pó, são inerentemente porosas.

O tratamento com vapor é excepcionalmente eficaz aqui porque a magnetita se forma dentro dos poros, selando efetivamente a superfície. Este processo reduz significativamente a porosidade e aumenta a densidade, resistência e resistência ao desgaste da peça.

Compreendendo os Requisitos do Processo

Pré-Limpeza Crítica

O sucesso do tratamento com vapor depende inteiramente do estado inicial da peça.

As superfícies devem estar perfeitamente limpas e livres de qualquer carepa, graxa ou ferrugem preexistente. O processo de vapor cria uma nova camada de óxido; ele não remove uma existente.

Controle Preciso de Temperatura e Atmosfera

O processo só é eficaz dentro de uma janela de temperatura específica de 345°C a 650°C.

Fornos de atmosfera modernos usam controladores precisos para manter tanto a temperatura quanto a composição da atmosfera de vapor, garantindo resultados consistentes e confiáveis.

Um Ambiente Inerentemente Oxidante

É crucial reconhecer que o vapor é uma atmosfera oxidante.

Embora seja usado para prevenir a formação indesejada de carepa, é fundamentalmente diferente de atmosferas inertes (por exemplo, nitrogênio) ou redutoras (por exemplo, hidrogênio), que são usadas quando o objetivo é prevenir *qualquer* forma de oxidação na superfície do metal.

Fazendo a Escolha Certa para Seu Objetivo

A seleção da atmosfera de forno correta depende inteiramente do resultado desejado para o seu material.

- Se o seu foco principal é a têmpera ou o alívio de tensões de peças de ferro com um acabamento limpo e protetor: O tratamento com vapor oferece uma alternativa eficiente e livre de carepa ao aquecimento em ar aberto.

- Se o seu foco principal é melhorar a densidade e a resistência ao desgaste de componentes de ferro sinterizado: O vapor é uma excelente escolha para selar a porosidade e criar uma superfície durável.

- Se o seu foco principal é prevenir qualquer forma de oxidação em uma liga sensível: Você deve usar uma atmosfera inerte ou redutora, pois o processo de vapor é inerentemente oxidante.

Em última análise, usar uma atmosfera de vapor é uma escolha estratégica para criar uma camada de óxido específica e benéfica para um conjunto direcionado de aplicações.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Função Principal | Oxidação controlada para formar uma camada protetora de magnetita (Fe₃O₄). |

| Aplicações Principais | Têmpera/alívio de tensões livre de carepa de metais ferrosos; selagem e fortalecimento de peças de ferro sinterizado. |

| Benefício Chave | Previne ferrugem vermelha/carepa destrutivas; melhora a resistência ao desgaste e sela a porosidade. |

| Requisito Crítico | As peças devem ser completamente limpas e livres de óxidos existentes antes do tratamento. |

| Faixa de Temperatura Efetiva | 345°C a 650°C (655°F a 1200°F). |

| Tipo de Atmosfera | Oxidante (fundamentalmente diferente de atmosferas inertes ou redutoras). |

Pronto para Otimizar Seu Processo de Tratamento Térmico?

Escolher a atmosfera de forno correta é fundamental para alcançar as propriedades de material desejadas. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo as soluções de forno precisas que você precisa para aplicações como tratamento com atmosfera de vapor.

Deixe nossos especialistas ajudá-lo a:

- Selecionar o forno ideal para suas necessidades específicas de têmpera ou sinterização.

- Alcançar resultados consistentes e de alta qualidade com controle confiável de temperatura e atmosfera.

- Aumentar a eficiência do seu laboratório e melhorar a durabilidade dos seus componentes metálicos.

Entre em contato conosco hoje mesmo para discutir como nossas soluções podem agregar valor ao seu laboratório. Entre em Contato Através do Nosso Formulário de Contato

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- O que é uma condição inerte? Um Guia para Prevenir Incêndios e Explosões

- Quais gases são usados em atmosferas inertes? Escolha o Gás Certo para Ambientes Não Reativos

- Como você cria uma atmosfera inerte? Domine Processos Seguros e Puros com Inertização