Em resumo, um forno de sinterização é um forno especializado que transforma uma massa de partículas soltas, como pó metálico ou cerâmico, em um objeto sólido. Ele realiza isso usando alta temperatura e, às vezes, pressão, mas crucialmente, opera abaixo do ponto de fusão do material, fundindo as partículas em um nível molecular em vez de derretê-las em um líquido.

A vantagem fundamental de um forno de sinterização é sua capacidade de criar peças sólidas sem derreter o material base. Este processo único permite a fabricação de componentes com propriedades altamente controladas – desde filtros porosos até peças feitas de metais com pontos de fusão extremamente altos – que seriam difíceis ou impossíveis de produzir através da fundição tradicional.

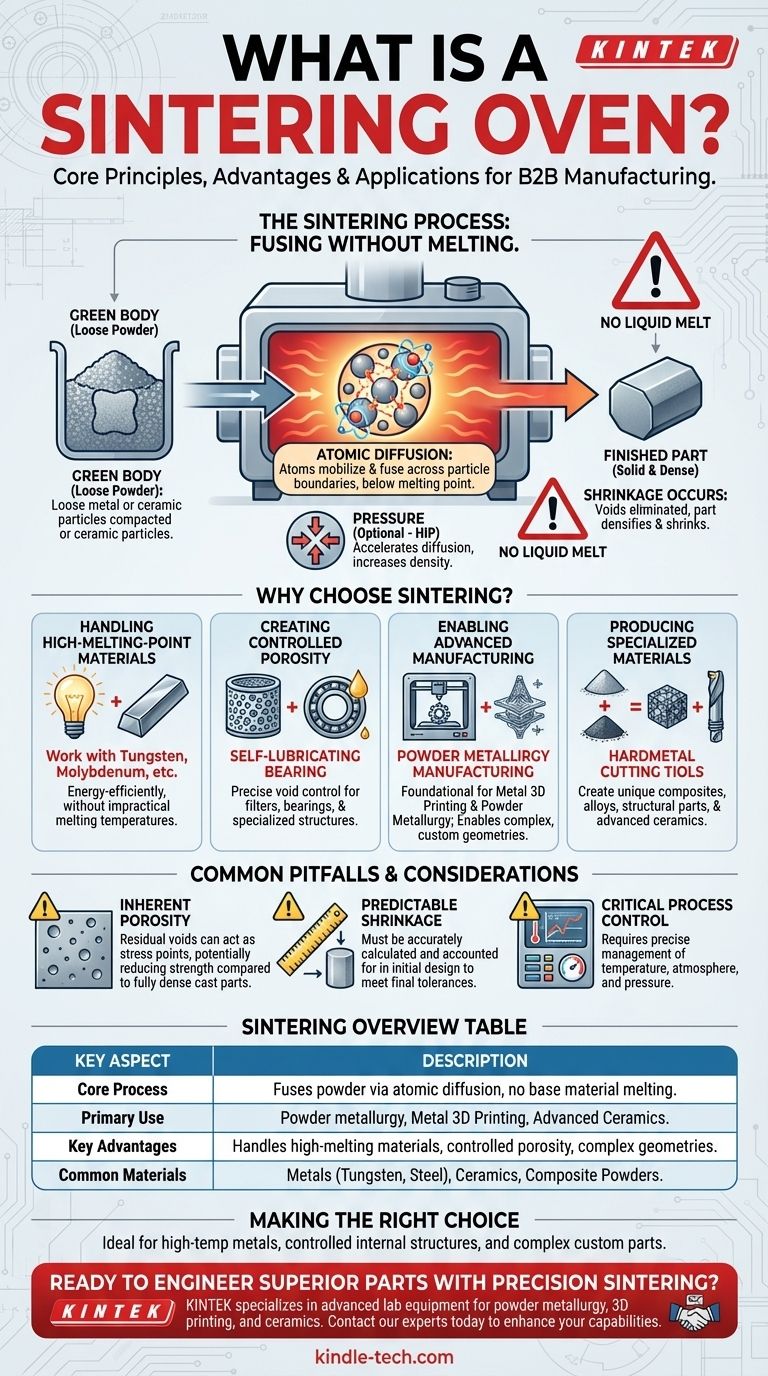

O Princípio Central: Fusão Sem Derretimento

Para realmente entender um forno de sinterização, você deve primeiro compreender o processo que ele facilita. É menos sobre aquecimento por força bruta e mais sobre ciência de materiais precisa.

Como Funciona: Difusão Atômica

Um forno de sinterização aplica calor controlado que energiza os átomos na superfície de cada partícula individual em um pó.

Essa energia não é suficiente para causar um derretimento completo, mas torna os átomos altamente móveis. Eles começam a se difundir através das fronteiras entre as partículas, formando fortes ligações metálicas ou químicas que unem as partículas em uma peça sólida.

Do "Corpo Verde" à Peça Acabada

O processo geralmente começa com um "corpo verde" – o pó solto que foi compactado ou formado em uma forma preliminar. Este corpo verde é frágil.

Dentro do forno, o processo de sinterização elimina os vazios entre as partículas, fazendo com que o objeto encolha e se densifique em uma peça final forte e coerente.

O Papel da Pressão

Em muitas aplicações avançadas, a pressão é aplicada juntamente com o calor. Isso é conhecido como prensagem isostática a quente (HIP).

A pressão externa comprime fisicamente as partículas, o que acelera o processo de difusão atômica e resulta em uma peça final com densidade ainda maior e propriedades mecânicas aprimoradas.

Por Que Escolher a Sinterização em Vez da Fusão Tradicional?

A decisão de usar um forno de sinterização é impulsionada pelas capacidades únicas que a fusão e a fundição não podem oferecer. Ele fornece soluções para desafios de engenharia específicos.

Manuseio de Materiais com Alto Ponto de Fusão

Materiais como o tungstênio têm pontos de fusão tão altos que derretê-los e fundi-los é comercialmente impraticável e incrivelmente intensivo em energia.

A sinterização permite a criação de peças sólidas de tungstênio, como filamentos de lâmpadas, em temperaturas significativamente mais baixas e mais gerenciáveis do que seu ponto de fusão.

Criação de Porosidade Controlada

Como a sinterização funde as partículas em vez de transformá-las em um líquido uniforme, os engenheiros podem controlar precisamente a quantidade de espaço vazio (porosidade) no produto final.

Isso é essencial para a fabricação de componentes como rolamentos autolubrificantes, que são projetados para reter óleo em sua estrutura porosa, ou filtros metálicos e plásticos especializados.

Habilitando a Fabricação Avançada

A sinterização é a tecnologia fundamental por trás da maioria da impressão 3D de metal (manufatura aditiva) e da metalurgia do pó.

Peças metálicas complexas e personalizadas são construídas camada por camada, fundindo o pó metálico com um laser ou outra fonte de energia. Isso permite geometrias intrincadas que seriam impossíveis de usinar a partir de um bloco sólido ou fundir em um molde.

Produção de Materiais Especializados

A sinterização permite a combinação de diferentes materiais em pó para criar compósitos e ligas únicas. É usada para produzir desde peças estruturais de aço e contatos elétricos até ferramentas de corte de metal duro e cerâmicas avançadas.

Armadilhas Comuns e Considerações

Embora poderoso, o processo de sinterização possui compensações inerentes que devem ser gerenciadas para um resultado bem-sucedido.

A Porosidade Inerente Pode Ser uma Fraqueza

Embora a porosidade possa ser uma característica desejável, quaisquer vazios residuais indesejados podem atuar como pontos de tensão, potencialmente reduzindo a resistência geral e a resistência à fadiga de uma peça em comparação com um equivalente fundido totalmente denso.

É Necessária uma Contração Previsível

O processo de densificação faz com que a peça encolha em relação ao seu tamanho inicial de "corpo verde". Essa contração deve ser calculada com precisão e levada em consideração no projeto inicial para garantir que a peça final atenda às tolerâncias dimensionais.

O Controle do Processo é Crítico

A sinterização não é uma operação simples de "aquecer e resfriar". Atingir as propriedades finais desejadas requer controle preciso sobre as taxas de aumento e diminuição da temperatura do forno, as condições atmosféricas dentro da câmara e a pressão aplicada.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de fabricação correto depende inteiramente do seu objetivo final. A sinterização se destaca onde outros métodos falham.

- Se seu foco principal é a fabricação com metais de alta temperatura: A sinterização é o método mais prático e energeticamente eficiente para trabalhar com materiais como tungstênio, molibdênio ou suas ligas.

- Se seu foco principal é criar peças com estruturas internas controladas: A sinterização é a escolha ideal para produzir filtros porosos, rolamentos autolubrificantes ou outros componentes onde os vazios são uma característica de design.

- Se seu foco principal é a fabricação complexa e personalizada de peças metálicas: A sinterização é a tecnologia central por trás da impressão 3D de metal e da metalurgia do pó, permitindo geometrias intrincadas que são difíceis de usinar ou fundir.

Em última análise, um forno de sinterização oferece um método poderoso para engenharia de materiais desde o nível de partícula, oferecendo um grau de controle que a fusão tradicional simplesmente não consegue igualar.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo Central | Funde partículas de pó via difusão atômica, sem derreter o material base. |

| Uso Primário | Metalurgia do pó, impressão 3D de metal e fabricação de cerâmicas avançadas. |

| Vantagens Chave | Manuseia materiais de alto ponto de fusão, cria porosidade controlada, permite geometrias complexas. |

| Materiais Comuns | Metais (tungstênio, aço), cerâmicas e pós compósitos. |

Pronto para projetar peças superiores com sinterização de precisão?

A KINTEK é especializada em equipamentos e consumíveis de laboratório avançados, fornecendo as soluções de sinterização que seu laboratório precisa para dominar a metalurgia do pó, a impressão 3D e as cerâmicas avançadas. Nossa experiência garante controle preciso do processo para propriedades ideais do material e desempenho da peça.

Entre em contato com nossos especialistas hoje para discutir como nossos fornos de sinterização podem aprimorar suas capacidades de pesquisa e fabricação.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia