Em sua essência, um forno de retorta é um tipo especializado de forno de tratamento térmico distinguido por sua câmara interna selada, conhecida como retorta. Este design não é para aquecimento geral, mas para processos que exigem uma atmosfera gasosa altamente controlada. Seu uso principal é modificar as propriedades superficiais de materiais, particularmente metais, através de processos como cementação e nitretação, sem permitir oxidação ou outras reações indesejadas.

A função definidora de um forno de retorta é sua capacidade de isolar uma peça de trabalho dentro de um recipiente selado (a retorta). Isso permite introduzir gases reativos ou inertes específicos, alterando fundamentalmente as propriedades do material de forma precisa e repetível.

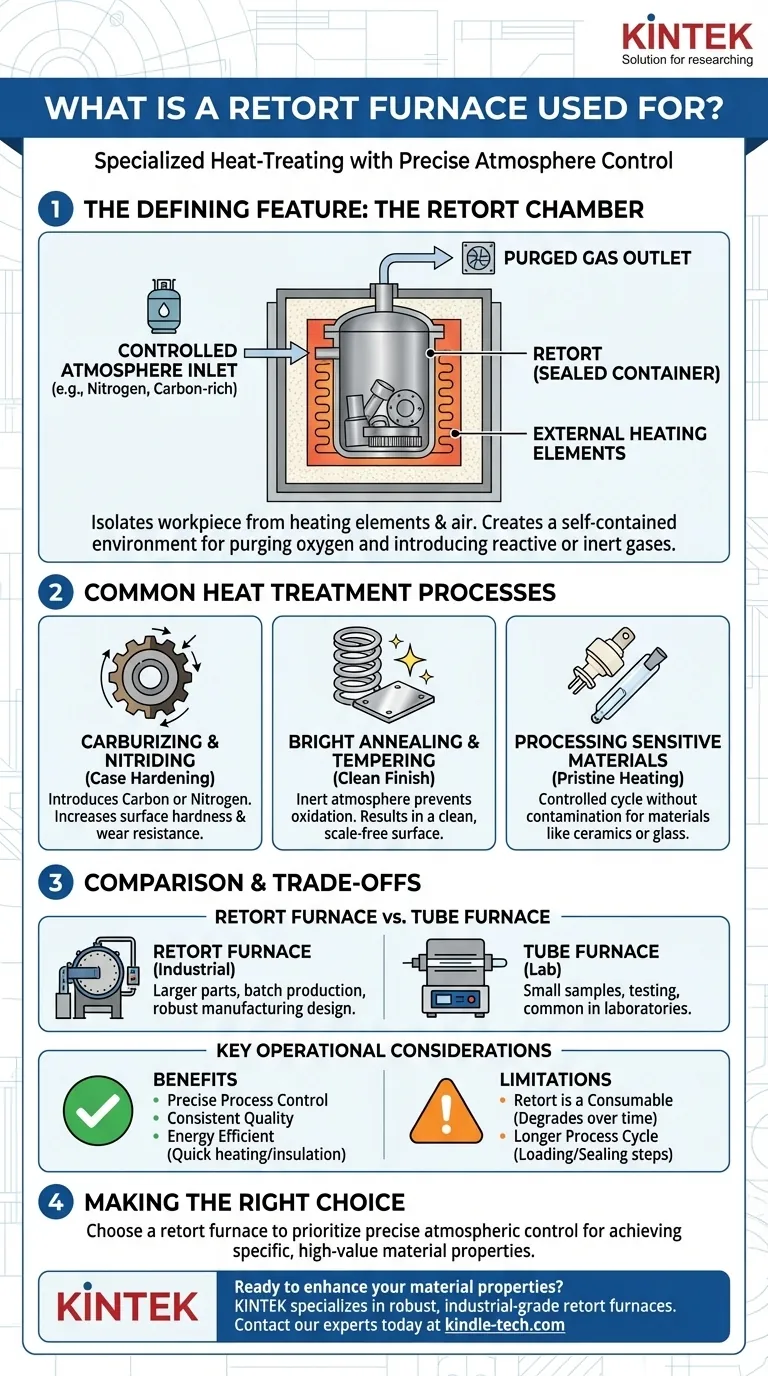

A Característica Definidora: A Câmara de Retorta

As capacidades únicas de um forno de retorta derivam diretamente do design da própria retorta. Compreender este componente é fundamental para entender o propósito do forno.

O que é uma Retorta?

A retorta é um recipiente cilíndrico ou em forma de caixa, tipicamente feito de ligas metálicas de alta temperatura. As peças a serem tratadas termicamente são colocadas dentro deste recipiente, que é então selado.

A retorta selada inteira é então colocada dentro do forno e aquecida externamente, seja verticalmente ou horizontalmente.

Como Permite o Controle da Atmosfera

Ao isolar a peça de trabalho dos elementos de aquecimento do forno (sejam elétricos ou a gás), a retorta cria um ambiente autocontido.

Este isolamento permite que os operadores purguem o oxigênio da câmara e introduzam uma atmosfera gasosa específica. Isso é crítico para processos onde a interação com o ar seria prejudicial, como a prevenção da oxidação, ou para processos que dependem de uma reação química com um gás específico.

Processos Comuns de Tratamento Térmico

A capacidade de controlar a atmosfera torna os fornos de retorta essenciais para diversas aplicações industriais chave.

Cementação e Nitretação: Estes são processos de endurecimento superficial. Um gás rico em carbono (para cementação) ou um gás rico em nitrogênio (para nitretação) é introduzido na retorta, fazendo com que o carbono ou o nitrogênio se difundam na superfície de uma peça de aço, tornando-a significativamente mais dura e resistente ao desgaste.

Recozimento e Revenimento: Embora muitos fornos possam realizar o recozimento, o uso de um forno de retorta garante que o processo ocorra em uma atmosfera inerte. Isso evita a formação de carepa ou óxidos na superfície do material, resultando em um acabamento limpo e brilhante, como visto ao recozer granalha de ferro macio.

Processamento de Materiais Sensíveis: Materiais como certas cerâmicas ou vidros podem ser tratados em um forno de retorta para garantir um ciclo de aquecimento e resfriamento pristino e controlado, sem contaminação do ar ambiente ou subprodutos da combustão.

Compreendendo as Compensações

Embora potente, um forno de retorta não é uma solução universal. Sua natureza especializada vem com vantagens e considerações específicas em comparação com outros tipos de fornos.

Forno de Retorta vs. Forno Tubular

Um forno tubular também é usado para processos de atmosfera controlada, mas é tipicamente menor e mais comum em ambientes de laboratório para testar ou analisar pequenas amostras.

Um forno de retorta é um aparelho industrial mais robusto, projetado para tratar peças maiores ou produção em lote. É construído para os rigores de ambientes de fabricação.

Principais Benefícios Operacionais

Em comparação com métodos mais antigos ou menos avançados, os fornos de retorta modernos oferecem vantagens significativas. Eles frequentemente apresentam tempos de aquecimento mais rápidos e isolamento superior, o que leva a uma diminuição do consumo de combustível ou eletricidade.

Essa eficiência, combinada com o controle preciso do processo, melhora a consistência e a qualidade das peças tratadas.

Limitações a Considerar

A própria retorta é um componente consumível. Ela está sujeita a estresse térmico extremo e eventualmente se degradará, exigindo substituição.

O processo de carregamento, selagem e purga da retorta também adiciona etapas ao ciclo de produção em comparação com simplesmente colocar uma peça em um forno de ar aberto. Isso a torna menos adequada para processos onde o controle da atmosfera não é um requisito estrito.

Fazendo a Escolha Certa para o Seu Processo

A seleção do forno correto depende inteiramente do resultado desejado para o seu material. O forno de retorta se destaca na modificação superficial dependente da atmosfera.

- Se o seu foco principal é o endurecimento superficial de metais (cementação, nitretação): Um forno de retorta é a ferramenta padrão e mais eficaz para o trabalho.

- Se o seu foco principal é o recozimento brilhante ou o revenimento sem oxidação: Um forno de retorta oferece resultados superiores, garantindo um ambiente inerte.

- Se o seu foco principal é o aquecimento de laboratório de uso geral ou a análise de pequenas amostras: Um forno tubular é provavelmente uma escolha mais versátil e apropriada.

Em última análise, escolher um forno de retorta é uma decisão de priorizar o controle atmosférico preciso para alcançar propriedades de material específicas e de alto valor.

Tabela Resumo:

| Característica Chave | Função Primária | Aplicações Comuns |

|---|---|---|

| Câmara de Retorta Selada | Isola a peça de trabalho para controle preciso da atmosfera | Cementação, Nitretação (Endurecimento Superficial) |

| Atmosfera de Gás Inerte/Reativo | Previne oxidação; permite reações químicas | Recozimento Brilhante, Revenimento |

| Design em Escala Industrial | Processamento em lote de peças maiores | Tratamento térmico de metais, processamento de materiais sensíveis |

Pronto para aprimorar as propriedades do seu material com controle atmosférico preciso?

A KINTEK é especializada em fornos de retorta robustos e de nível industrial, projetados para aplicações exigentes como cementação, nitretação e recozimento brilhante. Nossos equipamentos garantem resultados consistentes e de alta qualidade, fornecendo o ambiente de gás exato que seu processo exige.

Seja para endurecer componentes metálicos ou recozer materiais sensíveis, nossa expertise em equipamentos de laboratório pode ajudá-lo a alcançar propriedades superficiais superiores e eficiência operacional.

Entre em contato com nossos especialistas hoje para discutir como um forno de retorta KINTEK pode atender às suas necessidades específicas de laboratório ou produção.

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- A que temperatura é realizada a pirólise convencional? Descubra a Temperatura Certa para o Produto Desejado

- Como um forno de calcinação de alta temperatura é utilizado no processo Sol-gel BZY20? Obtenção de Fases Puras de Perovskita Cúbica

- Qual é a faixa de pirólise? Controle Mestre de Temperatura para Rendimentos Ótimos de Bioprodutos

- Qual temperatura é necessária para a pirólise de resíduos? Um Guia para Otimizar Seu Processo de Transformação de Resíduos em Valor

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo