Em sua essência, um forno de têmpera é um sistema integrado projetado para o tratamento térmico de materiais, mais comumente metais. Ele consiste em uma câmara de aquecimento de alta temperatura conectada a um tanque contendo um meio de têmpera, como óleo, água ou polímero. Uma característica fundamental, como observado em projetos de câmara dupla, é um mecanismo interno que transfere rapidamente a peça aquecida do forno para o banho de têmpera para alcançar propriedades metalúrgicas específicas.

O verdadeiro propósito de um forno de têmpera não é apenas aquecer e resfriar uma peça. É executar um ciclo térmico precisamente controlado – aquecer, transferir e resfriar rapidamente – para transformar intencionalmente a estrutura interna de um material e fixar as propriedades desejadas, como dureza e resistência.

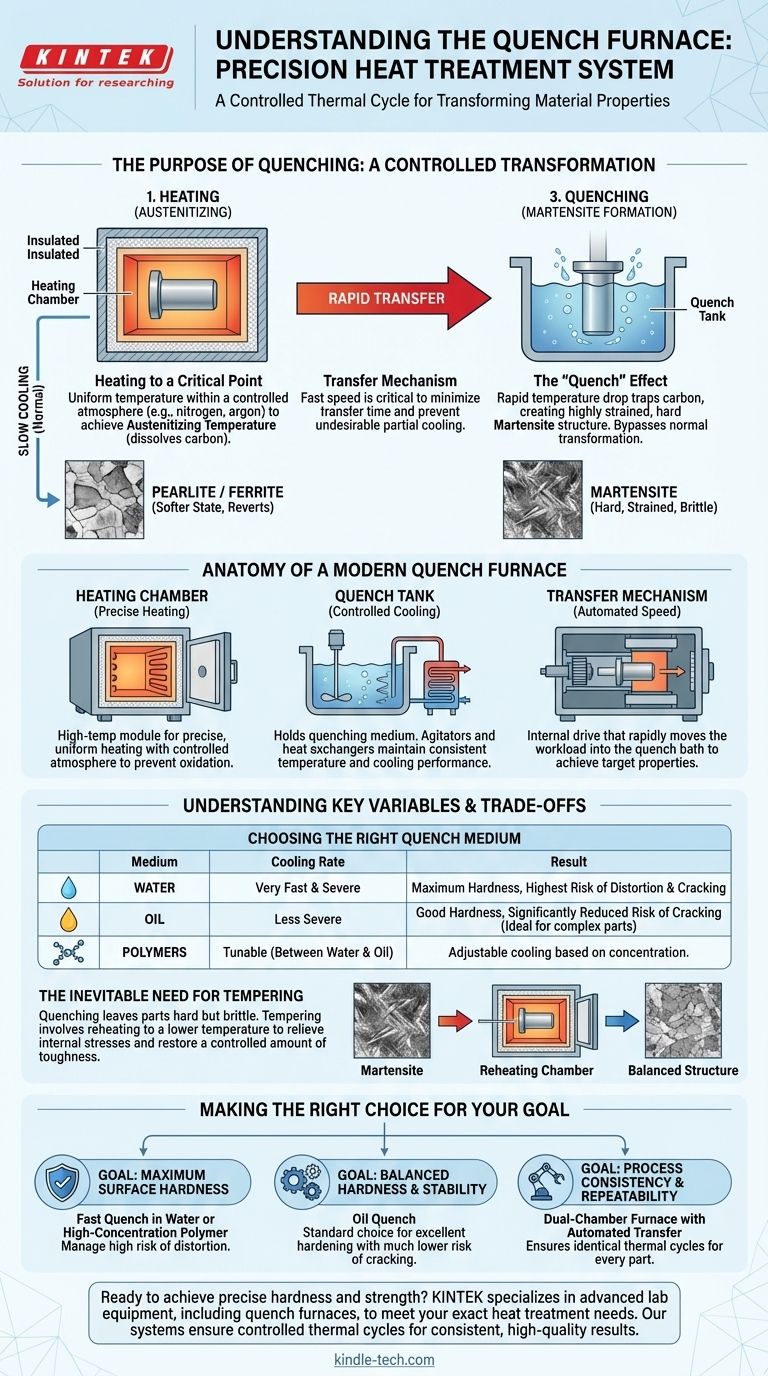

O Propósito da Têmpera: Uma Transformação Controlada

O tratamento térmico em um forno de têmpera é um processo de transformação deliberada do material. O objetivo é manipular a estrutura cristalina de um metal para melhorar suas propriedades mecânicas.

### Aquecimento até um Ponto Crítico

Primeiro, o material é aquecido a uma temperatura específica e uniforme dentro da câmara de aquecimento do forno. Para o aço, isso é conhecido como temperatura de austenitização, onde sua estrutura cristalina se transforma em uma forma chamada austenita, que pode dissolver carbono.

### A "Têmpera" e Seu Efeito

Se o aço fosse permitido resfriar lentamente, a estrutura simplesmente reverteria ao seu estado mais macio e pré-aquecido.

No entanto, ao resfriar rapidamente ou fazer a têmpera da peça, a transformação normal é ignorada. A queda rápida de temperatura aprisiona os átomos de carbono dissolvidos, forçando a criação de uma nova estrutura cristalina, altamente tensionada e muito dura, chamada martensita.

Anatomia de um Forno de Têmpera Moderno

O design de um forno de têmpera é inteiramente impulsionado pela necessidade de controle e repetibilidade do processo. O modelo de câmara dupla é um exemplo perfeito desse princípio em ação.

### A Câmara de Aquecimento

Este é um módulo isolado de alta temperatura projetado para aquecimento preciso e uniforme. Frequentemente, contém uma atmosfera controlada (como nitrogênio ou argônio) para prevenir oxidação e formação de carepa na superfície da peça durante o ciclo de aquecimento.

### O Tanque de Têmpera

Localizado adjacente ou abaixo da câmara de aquecimento, este tanque contém o líquido de têmpera. A escolha do líquido, ou meio de têmpera, é uma das variáveis mais críticas no processo. O tanque frequentemente inclui agitadores para circular o fluido e trocadores de calor para manter sua temperatura, garantindo um desempenho de resfriamento consistente.

### O Mecanismo de Transferência

Este é o acionamento interno que move a carga de trabalho. Seu atributo mais importante é a velocidade. O tempo que leva para mover a peça do calor do forno para o líquido de têmpera é conhecido como tempo de transferência, e minimizá-lo é crítico para alcançar a dureza desejada e prevenir um resfriamento parcial indesejável ao ar livre.

Compreendendo as Compensações e Variáveis Chave

A têmpera é um processo poderoso, mas agressivo. A drástica mudança de temperatura induz um estresse interno significativo, que deve ser gerenciado para evitar danos à peça.

### Escolhendo o Meio de Têmpera Certo

A severidade da têmpera é determinada pelo meio de resfriamento.

- Água: Proporciona uma têmpera muito rápida e severa, produzindo dureza máxima, mas também carrega o maior risco de distorção e rachaduras.

- Óleo: Resfria muito menos severamente que a água. Reduz significativamente o risco de rachaduras, tornando-o ideal para peças com geometrias complexas ou aquelas feitas de aços de alta liga.

- Polímeros: São soluções à base de água com polímeros dissolvidos. Ao alterar a concentração, sua taxa de resfriamento pode ser ajustada para ficar entre a da água e a do óleo, oferecendo uma solução ajustável.

### A Necessidade Inevitável de Revenimento

Uma peça que foi temperada está em um estado de dureza máxima, mas também de máxima fragilidade, tornando-a inadequada para a maioria das aplicações.

Portanto, a têmpera é quase sempre seguida por um processo secundário de tratamento térmico chamado revenimento. Isso envolve reaquecer a peça a uma temperatura muito mais baixa para aliviar tensões internas e restaurar uma quantidade controlada de tenacidade, reduzindo sua fragilidade a um nível funcional.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um forno e dos parâmetros do processo depende inteiramente do resultado desejado para o componente acabado.

- Se o seu foco principal é alcançar a dureza máxima da superfície: Uma têmpera rápida em água ou um polímero de alta concentração é necessária, mas você deve estar preparado para gerenciar o alto risco de distorção da peça.

- Se o seu foco principal é equilibrar dureza com estabilidade dimensional: Uma têmpera em óleo é a escolha padrão, proporcionando excelente endurecimento com um risco muito menor de rachaduras, especialmente para componentes intrincados ou de alto valor.

- Se o seu foco principal é a consistência e repetibilidade do processo: Um forno de câmara dupla com um mecanismo de transferência automatizado é essencial para garantir que cada peça experimente exatamente o mesmo ciclo térmico.

Compreender que um forno de têmpera é um sistema completo de controle de processo permite projetar com precisão as propriedades finais de seus materiais.

Tabela Resumo:

| Componente Chave | Função |

|---|---|

| Câmara de Aquecimento | Aquece o material a uma temperatura precisa e uniforme (ex: austenitização para aço) |

| Tanque de Têmpera | Contém o meio de têmpera (óleo, água, polímero) para resfriamento rápido |

| Mecanismo de Transferência | Move rapidamente as peças aquecidas para a têmpera para minimizar o tempo de transferência |

| Meio de Têmpera | Determina a taxa de resfriamento e as propriedades finais do material (dureza vs. risco de rachaduras) |

Pronto para alcançar dureza e resistência precisas para seus componentes metálicos? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo fornos de têmpera, para atender às suas necessidades exatas de tratamento térmico. Nossos sistemas garantem ciclos térmicos controlados para resultados consistentes e de alta qualidade. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa