Em sua essência, a Deposição Física de Vapor (PVD) é usada para aplicar filmes excepcionalmente finos e de alto desempenho em uma superfície. Esses revestimentos alteram fundamentalmente as propriedades do objeto para aumentar sua durabilidade, função ou aparência. O PVD é a tecnologia por trás dos revestimentos superduros em brocas industriais, das camadas refletivas em painéis solares e dos acabamentos metálicos duráveis em relógios e acessórios de alta qualidade.

O verdadeiro propósito do PVD não é meramente revestir um objeto, mas projetar precisamente sua superfície. Ele confere a um material novas propriedades – como dureza extrema, resistência química ou qualidades ópticas específicas – que ele não possui naturalmente.

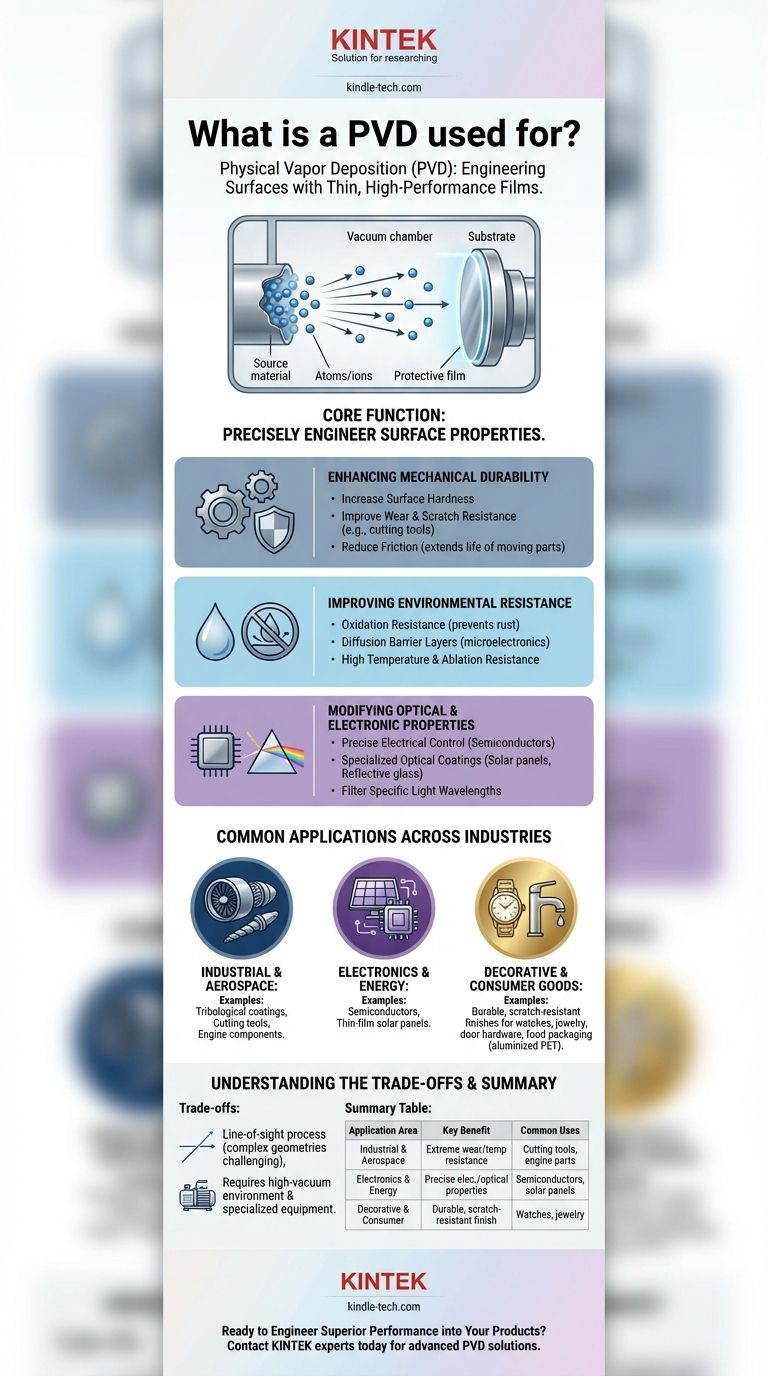

Os Benefícios Funcionais dos Revestimentos PVD

O PVD é escolhido quando uma superfície precisa de uma melhoria funcional específica. O processo permite a deposição de uma ampla gama de materiais, cada um projetado para resolver um problema distinto.

Aprimorando a Durabilidade Mecânica

Um dos usos mais comuns do PVD é tornar os produtos mais fortes e duradouros. Os filmes finos depositados criam uma superfície nova e funcional no material base.

Isso inclui a melhoria da resistência ao desgaste e a arranhões, tornando-o ideal para ferramentas de corte, moldes industriais e peças automotivas que experimentam atrito constante.

Os revestimentos PVD também aumentam significativamente a dureza da superfície e podem ser projetados para reduzir o atrito, o que melhora a eficiência e prolonga a vida útil dos componentes móveis.

Melhorando a Resistência Ambiental

Os filmes PVD atuam como um escudo, protegendo o material subjacente (substrato) de seu ambiente.

Isso é crítico para melhorar a resistência à oxidação, prevenindo ferrugem e corrosão em peças expostas à umidade ou produtos químicos.

A tecnologia também é usada para criar camadas de barreira de difusão que impedem a migração de materiais uns para os outros, uma função chave em microeletrônica. Para ambientes mais extremos, o PVD aumenta a resistência de um substrato a altas temperaturas e ablação.

Modificando Propriedades Ópticas e Eletrônicas

Além da proteção, o PVD é um processo crítico para a criação de materiais com características ópticas ou elétricas específicas.

É amplamente utilizado na fabricação de dispositivos semicondutores e painéis solares de filme fino, onde camadas precisas de material são necessárias para controlar o fluxo de elétrons.

O PVD também cria revestimentos de vidro especializados que podem refletir o calor, reduzir o brilho ou permitir a passagem de certas ondas de luz, o que é essencial para aplicações arquitetônicas e ópticas.

Aplicações Comuns em Diversas Indústrias

Como o PVD oferece uma gama tão diversa de benefícios funcionais, ele é empregado em muitos setores de alto desempenho e voltados para o consumidor.

Industrial e Aeroespacial

Em ambientes exigentes, o PVD é essencial. É usado para criar revestimentos tribológicos para ferramentas de corte e conformação, aumentando drasticamente sua vida útil e desempenho.

Na indústria aeroespacial, esses revestimentos protegem os componentes de temperaturas extremas e desgaste, garantindo confiabilidade e segurança.

Eletrônicos e Energia

A precisão do PVD o torna indispensável para eletrônicos modernos. É uma etapa fundamental na fabricação de semicondutores e outros componentes microeletrônicos.

Seu papel na deposição de filmes finos e sensíveis à luz também é crítico para a eficiência e produção de painéis solares de filme fino.

Bens Decorativos e de Consumo

O PVD oferece um acabamento que é tanto bonito quanto excepcionalmente durável, superando em muito os métodos tradicionais.

É amplamente utilizado para ferragens decorativas para cozinhas, banheiros e portas, bem como para joias e suprimentos marítimos, onde proporciona um brilho metálico duradouro.

A tecnologia é até usada em embalagens de alimentos, como na criação da fina camada de alumínio em filmes PET aluminizados que mantém os alimentos frescos.

Compreendendo as Trocas

Embora poderoso, o PVD é um processo sofisticado com considerações específicas. É um processo de linha de visão, o que significa que o material de revestimento viaja em linha reta da fonte para o substrato. Isso pode dificultar a obtenção de um revestimento uniforme em objetos com geometrias complexas e intrincadas ou superfícies internas.

Além disso, o PVD requer um ambiente de alto vácuo e equipamentos especializados, tornando o investimento inicial e a complexidade operacional maiores do que para alguns métodos de revestimento convencionais, como a galvanoplastia. A compensação é por um nível de precisão, pureza e desempenho que esses outros métodos não conseguem alcançar.

Como Aplicar Isso ao Seu Objetivo

A escolha do PVD depende inteiramente das propriedades que você precisa projetar na superfície do seu produto.

- Se o seu foco principal é durabilidade e desempenho extremos: O PVD é a escolha superior para ferramentas industriais, componentes aeroespaciais e peças automotivas que exigem máxima dureza e resistência ao desgaste.

- Se o seu foco principal é uma estética premium e duradoura: O PVD oferece um acabamento durável e brilhante para ferragens de consumo de alta qualidade, relógios e itens decorativos que devem resistir a arranhões e manchas.

- Se o seu foco principal é a função eletrônica ou óptica avançada: O PVD é um processo inegociável para a fabricação de semicondutores, sensores e revestimentos ópticos especializados, onde a pureza do material e a precisão da camada são críticas.

Em última análise, a Deposição Física de Vapor é a tecnologia definitiva para transformar um material padrão em um produto de alto desempenho e feito sob medida.

Tabela Resumo:

| Área de Aplicação | Principal Benefício | Usos Comuns |

|---|---|---|

| Industrial e Aeroespacial | Resistência extrema ao desgaste e temperatura | Ferramentas de corte, componentes de motor |

| Eletrônicos e Energia | Propriedades elétricas e ópticas precisas | Semicondutores, painéis solares de filme fino |

| Bens Decorativos e de Consumo | Acabamentos duráveis e resistentes a arranhões | Relógios, ferragens de porta, joias |

Pronto para Projetar um Desempenho Superior em Seus Produtos?

Na KINTEK, somos especialistas em fornecer soluções PVD avançadas para suas necessidades de laboratório e fabricação. Seja você desenvolvendo ferramentas industriais, componentes eletrônicos ou bens de consumo de alta qualidade, nossa experiência em equipamentos e consumíveis de laboratório garante que você alcance as propriedades de superfície precisas necessárias para o sucesso.

Entre em contato com nossos especialistas hoje para discutir como a tecnologia PVD da KINTEK pode aprimorar a durabilidade, funcionalidade e valor do seu produto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura