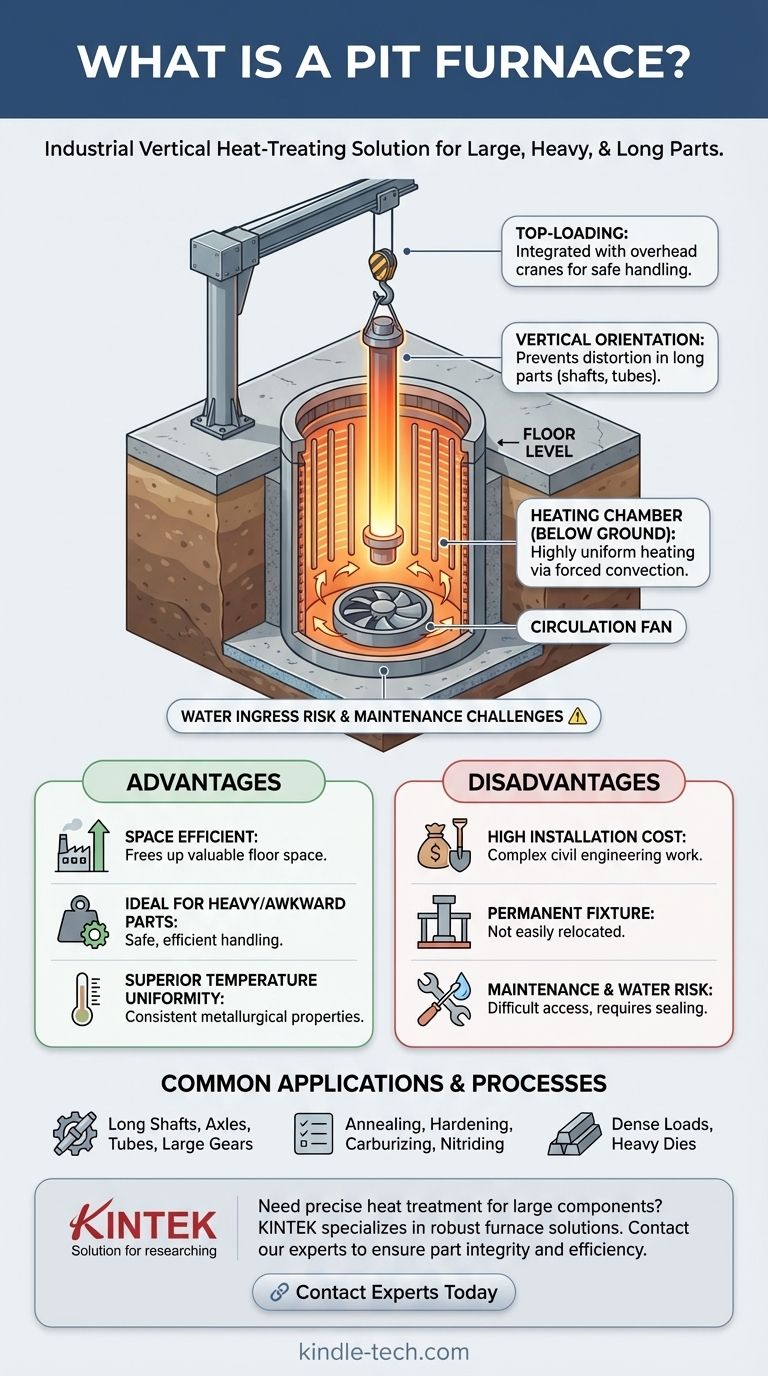

Um forno de poço é um forno industrial de tratamento térmico instalado verticalmente em um poço abaixo do nível do piso da fábrica. Este design é especificamente escolhido para processar peças excepcionalmente longas, grandes ou pesadas, como eixos, tubos ou cargas densas, que são carregadas e descarregadas por cima usando um guindaste aéreo.

A decisão central de usar um forno de poço é impulsionada pela geometria e peso das peças a serem tratadas. É uma escolha estratégica para alavancar o espaço vertical para prevenir distorção das peças, melhorar a uniformidade da temperatura e integrar-se com segurança a sistemas de manuseio de materiais de serviço pesado.

O Design Central e a Operação

A construção única de um forno de poço serve diretamente à sua função. Ao entender seus componentes principais, você pode ver por que ele se destaca em tarefas específicas.

Carregamento Vertical e Orientação

A característica mais definidora é sua orientação vertical e carregamento superior. As peças são baixadas para a câmara de aquecimento por cima, tipicamente com um guindaste.

Este posicionamento vertical é fundamental para componentes longos e esguios, como eixos, pino-mestres ou canos de armas. Aquecer essas peças horizontalmente pode fazer com que elas cedam ou se deformem sob seu próprio peso em altas temperaturas.

Câmara de Aquecimento e Controle de Atmosfera

O corpo principal do forno, a câmara de aquecimento cilíndrica, está localizado no poço. É tipicamente aquecido por elementos de resistência elétrica dispostos ao longo das paredes internas ou através de queimadores a gás.

Muitos fornos de poço são projetados para gerenciar uma atmosfera controlada. Isso permite processos como cementação, nitretação, têmpera e recozimento através da introdução de gases específicos (por exemplo, nitrogênio, gás endótermico) para prevenir oxidação ou para alterar quimicamente a superfície das peças.

Convecção Forçada para Uniformidade

Um ventilador potente, geralmente localizado na tampa do forno ou na base, é essencial para sua operação. Este ventilador circula vigorosamente a atmosfera interna, garantindo que o calor seja transferido uniformemente por toda a câmara.

Esta convecção forçada é o que garante excelente uniformidade de temperatura, um requisito inegociável para alcançar propriedades metalúrgicas consistentes em uma carga grande ou densamente embalada.

Entendendo as Vantagens e Limitações

Um forno de poço é um equipamento especializado, não uma solução única para todos. Seus benefícios são significativos, mas vêm com trocas específicas.

Vantagem: Eficiência Espacial Superior

Ao localizar a maior parte do forno no subsolo, os fornos de poço liberam espaço valioso no piso da fábrica. Apenas a tampa e a área de carregamento ficam no nível de trabalho, criando um ambiente menos desordenado e potencialmente mais seguro.

Vantagem: Ideal para Peças Grandes e Desajeitadas

O design de carregamento superior é perfeitamente adequado para integração com guindastes aéreos, que são padrão em instalações que manuseiam materiais pesados. Isso torna o carregamento e descarregamento de componentes maciços de várias toneladas muito mais seguro e eficiente do que com um forno horizontal.

Desvantagem: Alto Custo de Instalação e Inflexibilidade

O principal inconveniente é o custo inicial significativo e a complexidade da instalação. Isso envolve trabalho de engenharia civil importante para escavar um poço, despejar uma fundação de concreto e garantir drenagem e medidas de segurança adequadas.

Uma vez instalado, um forno de poço é uma instalação permanente. Ele não pode ser facilmente movido ou realocado se os layouts da fábrica mudarem, representando um compromisso de capital de longo prazo.

Desvantagem: Manutenção e Infiltração de Água

A manutenção pode ser mais desafiadora. O acesso aos elementos de aquecimento ou a outros componentes na parte inferior do poço requer procedimentos especializados e precauções de segurança.

Além disso, o poço deve ser devidamente vedado e protegido contra águas subterrâneas. A infiltração de água pode causar danos catastróficos ao forno e representa um risco operacional significativo em áreas com lençol freático alto.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do tipo correto de forno depende inteiramente de suas necessidades operacionais e das características das peças que você está processando.

- Se o seu foco principal é processar eixos longos ou peças suscetíveis à distorção: Um forno de poço é frequentemente a única escolha viável para manter a integridade geométrica durante o tratamento térmico.

- Se o seu foco principal é manusear matrizes extremamente pesadas, engrenagens ou cestos densos de peças: O design do forno de poço de carregamento superior fornece um fluxo de trabalho de manuseio de materiais seguro e eficiente.

- Se o seu foco principal é flexibilidade, custo inicial mais baixo ou processamento de cargas variadas e menores: Um forno de caixa horizontal convencional ou um forno de têmpera integral tipo lote seria provavelmente uma solução mais prática e econômica.

Em última análise, um forno de poço é uma solução construída para um propósito que oferece desempenho incomparável quando a peça de trabalho exige uma abordagem vertical e de alta uniformidade.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Orientação | Vertical, carregamento superior |

| Uso Principal | Peças longas, pesadas ou densas (por exemplo, eixos, matrizes) |

| Vantagem Principal | Previne o abaulamento/distorção da peça; excelente uniformidade de temperatura |

| Processos Comuns | Recozimento, têmpera, cementação, nitretação |

| Instalação | Permanente, abaixo do nível do piso (poço) |

| Manuseio de Material | Integrado com guindastes aéreos |

Precisa tratar termicamente componentes grandes ou pesados com precisão?

A KINTEK é especializada em equipamentos de laboratório industrial, incluindo soluções robustas de fornos para aplicações exigentes. Nossa experiência pode ajudar você a determinar se um forno de poço é a escolha certa para suas necessidades de tratamento térmico em grande escala, garantindo a integridade da peça e a eficiência do processo.

Entre em contato com nossos especialistas hoje mesmo para discutir seus requisitos específicos e explorar como nossas soluções podem aprimorar seu processo de fabricação.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa