Em sua essência, um forno de nitretação é um equipamento altamente especializado projetado para um processo de tratamento térmico de endurecimento superficial chamado nitretação. Ao contrário dos fornos que derretem ou moldam metal, um forno de nitretação modifica a química da superfície de uma peça de aço acabada para criar uma camada externa extremamente dura e resistente ao desgaste, enquanto mantém o material do núcleo resistente e dúctil.

A distinção crucial a ser compreendida é que um forno de nitretação não é para aquecimento geral ou fusão. É uma ferramenta precisa para alterar as propriedades da superfície de uma peça de metal em estado sólido, usando uma atmosfera controlada de nitrogênio reativo.

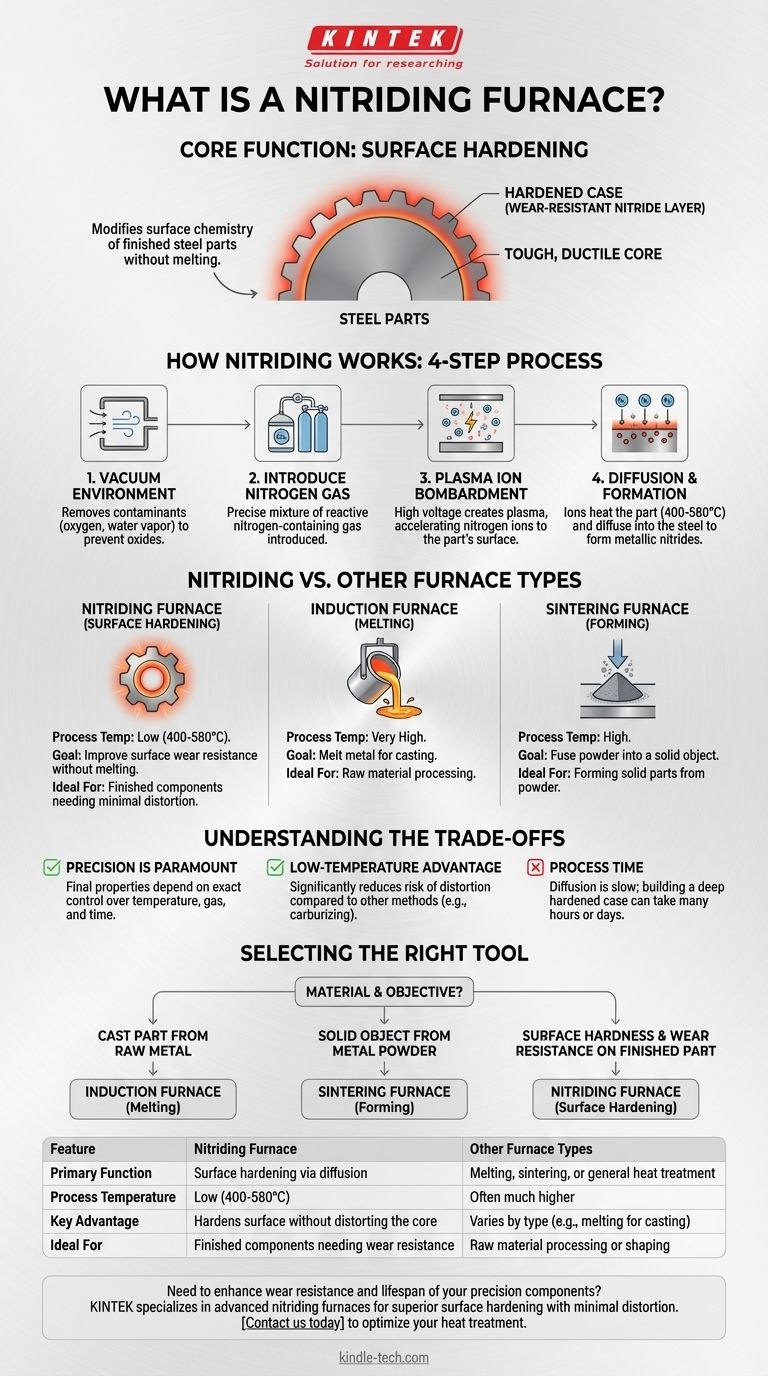

Como a Nitretação Funciona: O Mecanismo Central

A nitretação é um processo de difusão termoquímica. Um forno de nitretação a plasma, um tipo comum, usa uma sequência específica de etapas para alcançar essa transformação.

Criando o Ambiente: Vácuo

Primeiro, a câmara do forno contendo a peça de metal é esvaziada para vácuo. Esta é uma etapa crítica para remover oxigênio, vapor de água e outros contaminantes que poderiam interferir no processo e criar óxidos indesejados na superfície da peça.

Introduzindo o Agente Ativo: Gás Nitrogênio

Uma vez alcançado um vácuo suficiente, uma mistura precisamente controlada de gás contendo nitrogênio (geralmente nitrogênio e hidrogênio) é introduzida na câmara. Isso garante que a atmosfera seja pura e contenha apenas os elementos reativos necessários.

O Papel do Plasma: Bombardeamento Iônico

Um forte campo elétrico DC é aplicado dentro do forno. Esta alta voltagem ioniza o gás rarefeito, criando um plasma. A peça de trabalho de metal é transformada em cátodo, fazendo com que íons de nitrogênio carregados positivamente acelerem e bombardeiem sua superfície com alta energia.

Formando a Camada Endurecida: Difusão

Este bombardeamento iônico faz duas coisas: aquece a peça de trabalho à temperatura de nitretação necessária (tipicamente 400-580°C) e pulveriza a superfície, limpando-a em nível atômico. Mais importante, ele fornece o nitrogênio ativo que se difunde no aço, reagindo com o ferro e outros elementos de liga para formar uma camada muito dura de nitretos metálicos.

Nitretação vs. Outros Tipos de Fornos

Compreender o que é um forno de nitretação também significa entender o que ele não é. Seu propósito é fundamentalmente diferente de outros fornos industriais comuns.

Nitretação vs. Fusão (Fornos de Indução)

Fornos de indução são projetados para derreter metal. Eles usam poderosos campos eletromagnéticos para aquecer rapidamente uma carga de metal do estado sólido para o líquido para fundição. Um forno de nitretação opera a uma temperatura muito mais baixa e nunca derrete a peça de trabalho.

Nitretação vs. Conformação (Fornos de Sinterização)

Fornos de sinterização são usados para fundir pós metálicos ou cerâmicos em uma massa sólida sem derretê-los. Seu objetivo é criar um objeto sólido a partir do pó. Um forno de nitretação, em contraste, trata a superfície de um componente já sólido e totalmente formado.

Nitretação vs. Tratamento Térmico Geral (Fornos Mufla)

Fornos mufla são fornos de uso geral usados para uma ampla gama de processos como recozimento (amolecimento) ou queima de cerâmica. Embora controlem a temperatura, um forno de nitretação adiciona uma camada de complexidade ao controlar precisamente tanto a atmosfera quanto um campo elétrico para impulsionar uma reação superficial específica.

Compreendendo as Vantagens e Desvantagens

Embora poderoso, o processo de nitretação envolve considerações específicas e não é uma solução universal para o endurecimento.

A Precisão é Fundamental

As propriedades finais da camada nitretada — sua profundidade, dureza e composição — dependem inteiramente do controle preciso sobre a temperatura, mistura de gases, pressão e tempo de processo. Qualquer desvio pode levar a um tratamento subótimo ou falho.

A Vantagem da Baixa Temperatura

Um benefício chave da nitretação é sua temperatura de processo relativamente baixa em comparação com outros métodos de endurecimento superficial, como a cementação. Isso reduz significativamente o risco de distorção ou empenamento da peça, o que é crítico para componentes de alta precisão.

A Limitação: Tempo de Processo

A nitretação é um processo baseado em difusão, que pode ser inerentemente lento. Construir uma camada endurecida profunda pode levar muitas horas, às vezes até dias. Isso pode torná-lo mais caro ou demorado do que alguns tratamentos alternativos.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo térmico correto requer uma compreensão clara do seu material e do seu objetivo final.

- Se o seu foco principal é criar uma peça fundida a partir de metal bruto: Um forno de indução para fusão é a ferramenta correta.

- Se o seu foco principal é formar um objeto sólido a partir de pó metálico: Um forno de sinterização é necessário para ligar o pó em uma peça densa.

- Se o seu foco principal é melhorar a dureza superficial e a resistência ao desgaste de um componente acabado com distorção mínima: Um forno de nitretação é o equipamento especializado para o trabalho.

Em última análise, escolher o forno certo é sobre combinar a ferramenta com a transformação específica do material que você precisa alcançar.

Tabela Resumo:

| Característica | Forno de Nitretação | Outros Tipos de Fornos |

|---|---|---|

| Função Primária | Endurecimento superficial via difusão | Fusão, sinterização ou tratamento térmico geral |

| Temperatura do Processo | Baixa (400-580°C) | Frequentemente muito mais alta |

| Principal Vantagem | Endurece a superfície sem distorcer o núcleo da peça | Varia por tipo (ex: fusão para fundição) |

| Ideal Para | Componentes acabados que necessitam de resistência ao desgaste | Processamento ou conformação de matéria-prima |

Precisa aumentar a resistência ao desgaste e a vida útil de seus componentes de precisão? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo fornos de nitretação, para ajudá-lo a obter um endurecimento superficial superior com distorção mínima. Nossa experiência garante que você obtenha a solução certa para as necessidades específicas do seu laboratório. Entre em contato conosco hoje para discutir como nossos fornos de nitretação podem otimizar seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Qual temperatura é necessária para a pirólise? Dominando o Controle Chave para o Produto Desejado

- Qual função um forno de recozimento de alta temperatura desempenha? Aprimorar as propriedades do filme fino de TiO2 e a estrutura cristalina

- O que é têmpera no processo de fundição? Um Guia para Alcançar Dureza Superior em Metais

- Qual é a temperatura de um forno de tratamento térmico? É ditada pelo seu material e objetivos de processo

- O que é o estudo da pirólise da biomassa? Transformando Resíduos em Biochar, Bio-óleo e Gás de Síntese Valiosos

- Por que são necessários tubos de quartzo selados a vácuo ou fornos a vácuo para carregar enxofre em nanomateriais porosos usando deposição de vapor?

- Por que o nitrogênio é usado na sinterização? Equilibrando Custo, Controle de Oxidação e Propriedades do Material

- Quais são as vantagens de usar uma estufa de secagem a vácuo? Preservar a Integridade Estrutural de Catalisadores de Átomo Único