Em essência, um forno mufla é um forno de caixa de carregamento frontal e alta temperatura usado para uma ampla gama de processos laboratoriais e industriais. Sua característica definidora é uma câmara interna isolada — a "mufla" — que separa o material a ser aquecido dos elementos de aquecimento reais e de quaisquer subprodutos de combustão. Esse isolamento é crucial para aplicações que exigem controle preciso de temperatura e um ambiente livre de contaminação.

Um forno mufla não se trata apenas de atingir altas temperaturas; trata-se de fornecer um ambiente quimicamente puro e termicamente uniforme. Seu valor central reside no isolamento de uma amostra da fonte de calor, o que é fundamental para análises precisas de materiais e transformações de materiais de alta pureza.

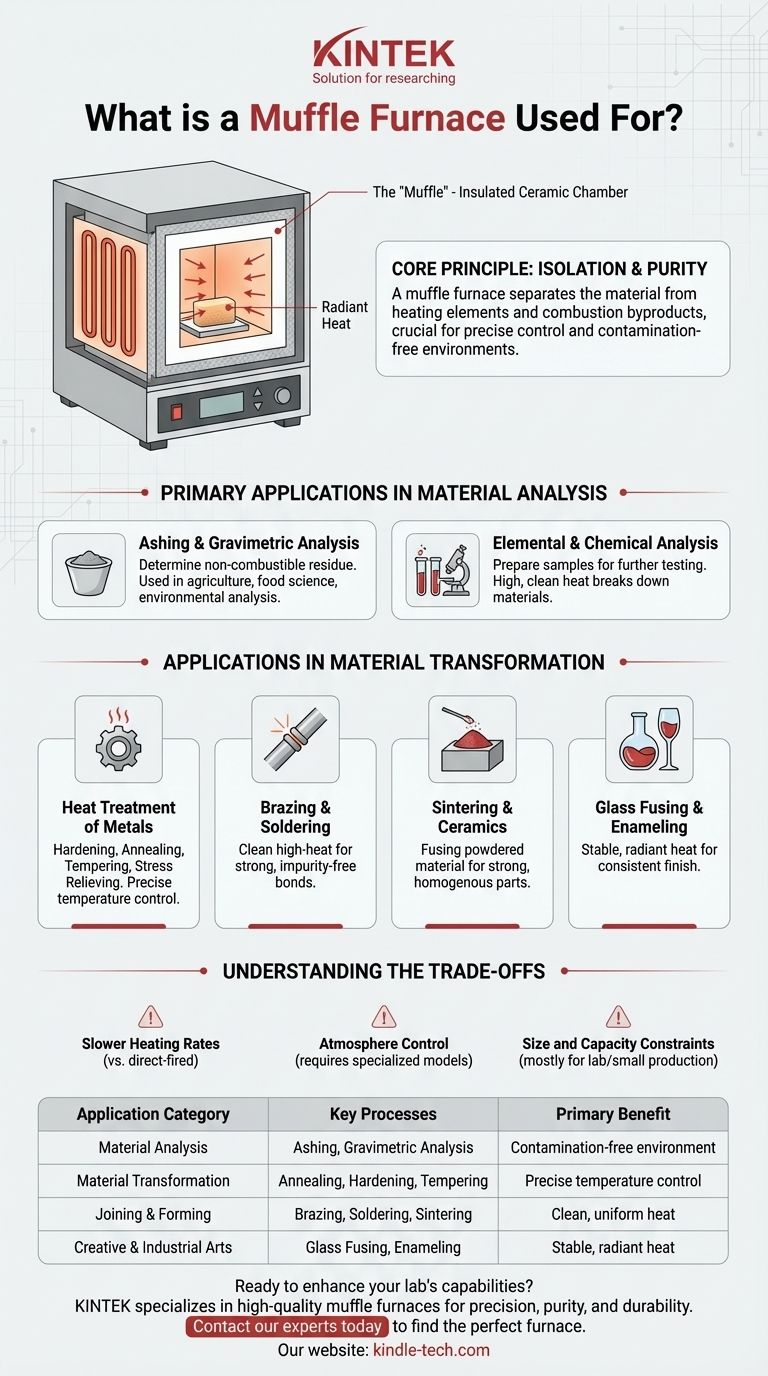

O Princípio Central: Isolamento e Pureza

As capacidades exclusivas de um forno mufla derivam diretamente de seu design. Entender esse princípio é fundamental para saber quando usar um em vez de um forno ou estufa padrão.

O que é a "Mufla"?

A mufla é uma câmara dedicada, geralmente feita de cerâmica de alta temperatura, que contém a amostra. Os elementos de aquecimento do forno aquecem a parte externa desta câmara, e o calor irradia para dentro da amostra.

Prevenção de Contaminação

Ao separar a amostra dos elementos de aquecimento (que podem ser bobinas elétricas ou chamas de gás), a mufla impede que quaisquer contaminantes da fonte de calor afetem a amostra. Isso é essencial para análises químicas sensíveis onde a pureza é fundamental.

Garantindo a Uniformidade da Temperatura

Como toda a câmara da mufla é aquecida, ela irradia calor uniformemente de todos os lados. Isso cria uma zona de temperatura altamente uniforme, o que é crucial para resultados consistentes em processos como recozimento ou têmpera de metais.

Principais Aplicações na Análise de Materiais

Um uso importante para fornos mufla é analisar a composição fundamental de uma amostra, submetendo-a a calor extremo.

Calcinação e Análise Gravimétrica

Os fornos mufla são ideais para calcinação, um processo em que uma amostra é queimada completamente para determinar a quantidade de resíduo não combustível (cinzas) que ela contém. Esta é uma técnica comum em agricultura, análise ambiental e ciência dos alimentos.

Análise Elementar e Química

Em laboratórios e unidades de pesquisa, esses fornos são usados para preparar amostras para análise elementar ou química posterior. O calor limpo e elevado pode decompor materiais orgânicos complexos ou preparar amostras inorgânicas para testes.

Pesquisa e Teste de Materiais

Engenheiros usam fornos mufla para uma variedade de testes, como determinar as propriedades de cimento, solos e agregados após exposição a altas temperaturas.

Aplicações na Transformação de Materiais

Além da análise, os fornos mufla são usados para alterar fundamentalmente as propriedades físicas dos materiais.

Tratamento Térmico de Metais

O controle preciso da temperatura torna esses fornos perfeitos para o tratamento térmico de metais. Isso inclui processos como têmpera (endurecimento), recozimento (suavização), revenimento (aumento da tenacidade) e alívio de tensões.

Brasagem e Soldagem

O ambiente limpo e de alto calor é usado para unir metais através de brasagem e soldagem. O forno garante que o metal de adição flua limpo para a junta sem introduzir impurezas que possam enfraquecer a ligação.

Sinterização e Cerâmicas

Em cerâmicas técnicas e metalurgia do pó, a sinterização envolve aquecer o material em pó a uma temperatura ligeiramente abaixo do seu ponto de fusão, fazendo com que as partículas se fundam. O calor uniforme de um forno mufla é essencial para criar peças cerâmicas fortes e homogêneas.

Fusão de Vidro e Esmaltação

Os fornos mufla são amplamente utilizados por artesãos e fabricantes para fundir vidro e criar revestimentos de esmalte duráveis em metal. O calor radiante estável evita o choque térmico e garante um acabamento suave e consistente.

Entendendo as Compensações

Embora potentes, os fornos mufla não são a ferramenta certa para todos os trabalhos. É importante entender suas limitações.

Taxas de Aquecimento Mais Lentas

Como o calor deve primeiro saturar a câmara da mufla antes de atingir a amostra, os ciclos de aquecimento e resfriamento podem ser mais lentos em comparação com um forno de queima direta. Isso pode afetar a produção em alto volume.

Controle de Atmosfera

Um forno mufla padrão opera com uma atmosfera de ar normal. Embora alguns processos possam ser realizados em uma atmosfera controlada (por exemplo, nitrogênio ou argônio para prevenir a oxidação), isso geralmente requer modelos especializados com câmaras seladas e entradas de gás, o que aumenta a complexidade e o custo.

Restrições de Tamanho e Capacidade

Os fornos mufla são mais frequentemente encontrados como unidades de bancada de laboratório ou pequenas unidades de produção. Geralmente, não são adequados para processar peças muito grandes ou lotes maciços, que são melhor manuseados por fornos de escala industrial.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o processo de alta temperatura correto, considere seu objetivo principal.

- Se o seu foco principal for determinar a composição de uma amostra: Um forno mufla é a ferramenta correta, pois sua capacidade de prevenir a contaminação é essencial para calcinação e análise precisas.

- Se o seu foco principal for modificar as propriedades físicas de um material: O calor uniforme e precisamente controlado de um forno mufla é ideal para tratamentos térmicos como recozimento, têmpera e criação de cerâmicas.

- Se o seu foco principal for a união de metais de alta pureza: Um forno mufla fornece o ambiente limpo e estável necessário para operações confiáveis de brasagem e soldagem.

Em última análise, um forno mufla é a ferramenta de escolha sempre que altas temperaturas precisam ser combinadas com alta pureza e controle preciso do processo.

Tabela de Resumo:

| Categoria de Aplicação | Processos Chave | Benefício Principal |

|---|---|---|

| Análise de Material | Calcinação, Análise Gravimétrica | Ambiente livre de contaminação para resultados precisos |

| Transformação de Material | Recozimento, Têmpera, Revenimento | Controle preciso de temperatura para modificação de propriedades |

| União e Conformação | Brasagem, Soldagem, Sinterização | Calor limpo e uniforme para ligações fortes e confiáveis |

| Artes Criativas e Industriais | Fusão de Vidro, Esmaltação | Calor estável e radiante previne choque térmico |

Pronto para aprimorar as capacidades do seu laboratório com um forno mufla?

A KINTEK é especializada em equipamentos laboratoriais de alta qualidade, incluindo fornos mufla projetados para precisão, pureza e durabilidade. Se o seu trabalho envolve análise de materiais sensíveis, tratamento térmico de metais ou brasagem de alta pureza, nossas soluções são projetadas para atender às suas necessidades laboratoriais específicas.

Entre em contato com nossos especialistas hoje mesmo para encontrar o forno perfeito para sua aplicação e descobrir como a KINTEK pode apoiar seus objetivos de pesquisa e produção.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que é a introdução de um forno mufla? Um Guia para Aquecimento de Alta Temperatura e Livre de Contaminação

- Qual é o método de incineração em forno mufla? Um guia para análise precisa de amostras

- Por que a cerâmica é usada na fabricação de fornos? Alcance Resistência Superior ao Calor e Eficiência

- Como verificar a temperatura de um forno mufla? Um guia para monitoramento preciso

- Qual a temperatura de um forno mufla em Celsius? Um Guia para Faixas de Temperatura de 800°C a 1800°C