No tratamento térmico, um forno é muito mais do que apenas uma fonte de calor. É um sistema industrial precisamente projetado para modificar as propriedades de um material, submetendo-o a um ciclo térmico controlado. Crucialmente, este ciclo térmico ocorre dentro de uma atmosfera específica e gerenciada, tornando o forno uma câmara completa de controle ambiental.

A função essencial de um forno de tratamento térmico não é meramente aquecer um material, mas fazê-lo com controle preciso de temperatura dentro de uma atmosfera deliberadamente gerenciada. Essa combinação é o que possibilita a modificação intencional da estrutura interna e da química da superfície de um material.

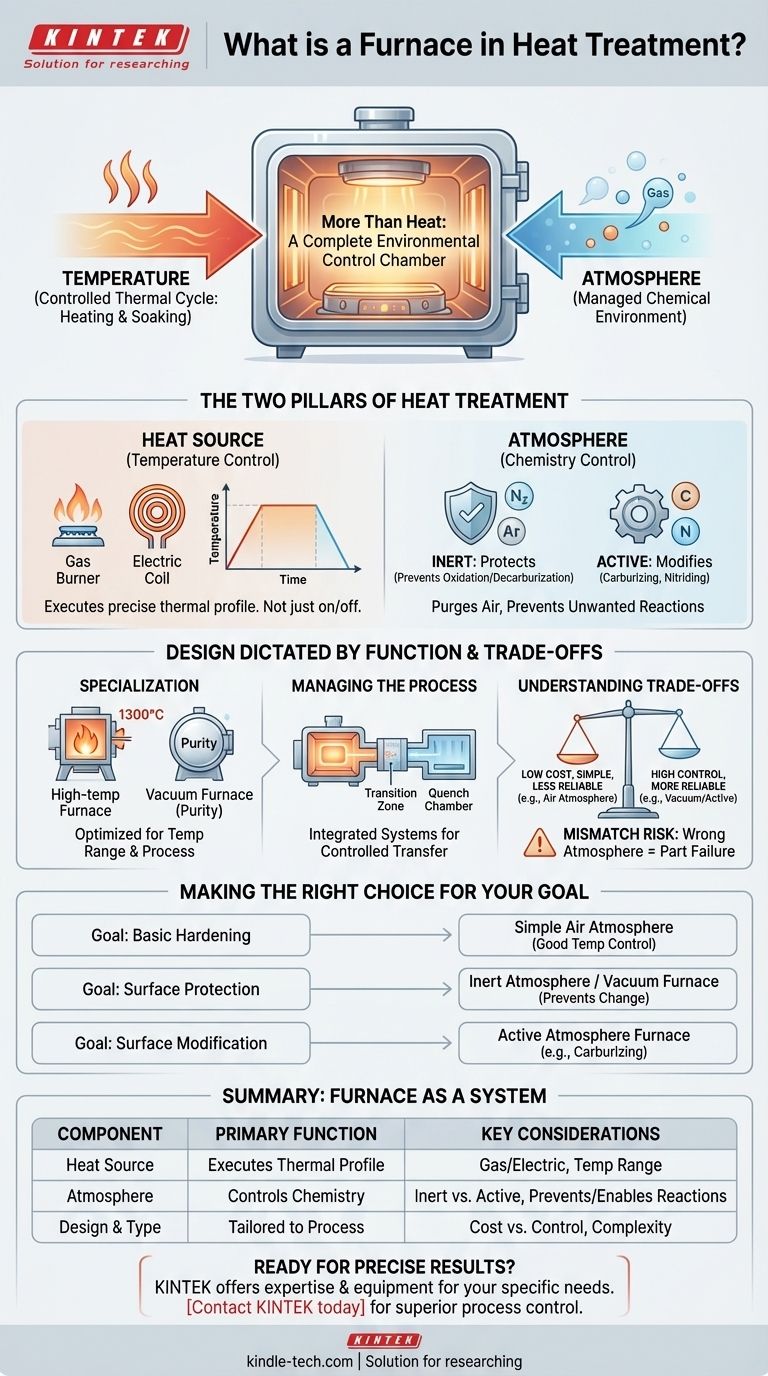

Os Dois Pilares do Tratamento Térmico: Temperatura e Atmosfera

Compreender um forno requer observar seus dois componentes principais: a fonte de calor que controla a temperatura e a atmosfera interna que controla a química.

O Papel da Fonte de Calor

A fonte de calor, que pode ser abastecida a gás ou energizada eletricamente, é responsável por executar um perfil térmico específico.

Este não é um processo simples de "liga/desliga". Envolve um "período de aquecimento" onde energia significativa é usada para levar o material e a câmara à temperatura alvo, seguido por um "período de permanência" onde o calor é cuidadosamente regulado para manter essa temperatura de forma consistente.

Por Que a Atmosfera é Crítica

A atmosfera dentro da câmara selada do forno é tão importante quanto a temperatura. É um componente ativo no processo.

A atmosfera de um forno é usada para expurgar o ar (e, portanto, o oxigênio) para prevenir reações indesejadas na superfície do material.

Dependendo do objetivo, a atmosfera pode prevenir a oxidação (formação de carepa) e a descarburação (a perda de carbono da superfície do aço), preservando a integridade do material. Inversamente, também pode ser usada para introduzir intencionalmente espécies químicas como carbono para cementação ou nitrogênio para nitretação, o que endurece a superfície.

Atmosferas Ativas vs. Inertes

As atmosferas de forno se enquadram em duas categorias. Atmosferas inertes, como nitrogênio ou argônio, são usadas para proteger o material de mudanças químicas.

Atmosferas ativas são projetadas para reagir com a superfície do material. A escolha entre elas depende inteiramente do resultado desejado, do tipo de material e das considerações de custo.

O Design do Forno é Ditado pela Função

Nenhum design de forno é perfeito para todas as tarefas. A construção física de um forno é determinada pelo tratamento térmico específico que ele deve realizar.

Especialização na Faixa de Temperatura

Um forno projetado para temperaturas muito altas (por exemplo, 1300°C) é frequentemente ineficiente e pode carecer do controle fino necessário para processos de baixa temperatura (por exemplo, 300°C). O equipamento é especializado para sua faixa operacional pretendida para garantir precisão e eficiência.

Designs Específicos para Processos

Diferentes processos exigem fornos fundamentalmente diferentes. Um forno a vácuo, por exemplo, remove completamente a atmosfera para realizar funções como brasagem de alta pureza, sinterização ou têmpera a gás sem qualquer contaminação superficial.

Gerenciando o Processo Completo

Um forno é frequentemente parte de um sistema maior. Por exemplo, algumas configurações incluem uma "sala de retaguarda" ou câmara de transição. Isso permite que as peças de trabalho sejam movidas do calor para um ambiente controlado antes da têmpera, prevenindo a oxidação que ocorreria se fossem expostas ao ar livre enquanto quentes.

Entendendo os Compromissos

Escolher e operar um forno de tratamento térmico envolve equilibrar fatores concorrentes. Estar ciente desses compromissos é crucial para o sucesso.

Custo vs. Controle

Um forno simples aberto ao ar é o mais barato de operar, mas oferece controle atmosférico zero. À medida que você avança para gases inertes e, finalmente, para atmosferas ativas ou a vácuo, o nível de controle do processo aumenta drasticamente, mas também aumentam os custos de equipamento e operação.

Complexidade vs. Confiabilidade

Quanto mais complexo for o ciclo atmosférico e térmico, mais variáveis haverá para gerenciar. Processos avançados como a cementação exigem controle extremamente rigoroso da composição do gás e da temperatura, aumentando o potencial de erro se não forem gerenciados meticulosamente.

Incompatibilidade entre Material e Processo

Usar a atmosfera errada é uma das falhas mais comuns no tratamento térmico. Tentar aquecer um aço ferramenta sensível em uma atmosfera rica em oxigênio levará à formação de carepa e descarburação, potencialmente arruinando a peça. O ambiente do forno deve ser compatível com o material e o resultado desejado.

Fazendo a Escolha Certa para o Seu Objetivo

A abordagem correta do forno é aquela que atende aos requisitos metalúrgicos específicos do seu projeto.

- Se o seu foco principal é endurecimento ou revenimento básico de aços não sensíveis: Um forno simples com atmosfera de ar e excelente controle de temperatura pode ser suficiente.

- Se você precisa prevenir qualquer alteração superficial, como oxidação ou descarburação: Um forno com atmosfera inerte (como nitrogênio ou argônio) ou um forno a vácuo é necessário.

- Se o seu objetivo é alterar intencionalmente a química da superfície (por exemplo, endurecimento superficial): Você precisa de um forno capaz de lidar com uma atmosfera ativa para processos como cementação ou nitretação.

Em última análise, ver o forno como um sistema completo de controle ambiental — e não apenas um aquecedor — é a chave para alcançar resultados de tratamento térmico previsíveis e repetíveis.

Tabela Resumo:

| Componente do Forno | Função Principal | Considerações Chave |

|---|---|---|

| Fonte de Calor | Executa um perfil térmico controlado (aquecimento e permanência). | A gás ou elétrico; especializado para faixas de temperatura específicas. |

| Atmosfera | Controla o ambiente químico dentro da câmara. | Inerte (protetora) ou Ativa (modificadora de superfície); previne oxidação ou possibilita cementação. |

| Design e Tipo | Adaptado aos requisitos específicos do processo e do material. | Varia de fornos simples com atmosfera de ar a complexos fornos a vácuo; envolve compromissos entre custo e controle. |

Pronto para alcançar resultados de tratamento térmico precisos e repetíveis?

O forno certo é a pedra angular do processamento de materiais bem-sucedido. Seja seu objetivo endurecimento básico, proteção superficial com atmosfera inerte ou endurecimento superficial avançado, a KINTEK tem a experiência e o equipamento para atender às necessidades específicas do seu laboratório.

Entre em contato com a KINTEL hoje mesmo para discutir como nossos fornos de laboratório especializados podem aprimorar o controle do seu processo e proporcionar resultados superiores para seus materiais.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que é pirólise tradicional? Um Guia para a Decomposição Térmica Sem Combustão

- Qual é a aplicação do tratamento térmico na indústria aeroespacial? Alcançar Desempenho Crítico para a Missão

- Quantas vezes você pode recozer metal? Domine o Ciclo para Trabalhabilidade Infinita

- Quais são os requisitos de controle específicos para fornos de aquecimento em DRI de zero reforma? Otimize seu gerenciamento de calor

- Por que o controle de temperatura é crítico durante a fase de condensação e cristalização do vapor de magnésio? Garanta a segurança

- Qual é a função de um forno de aquecimento isotérmico de precisão na indução da precipitação de fases secundárias? Otimizar Microestruturas

- Quais são as funções críticas do sistema de vácuo em um forno de sinterização para compósitos Cu/Ti3SiC2/C/MWCNTs?

- Qual o papel dos fornos de alta temperatura no processamento metalúrgico de minérios de antimônio? Domine o Refino de Estibina