O forno especializado usado para queimar cerâmica é chamado de forno de cerâmica (kiln). Este é uma câmara termicamente isolada onde a argila crua e moldada é submetida a altas temperaturas controladas, transformando-a química e fisicamente de um objeto frágil em uma peça de cerâmica dura e durável. O forno não é meramente um forno comum; é uma ferramenta fundamental que define o caráter final, a cor e a resistência da peça de cerâmica.

Embora "forno de cerâmica" (kiln) seja o termo correto, a compreensão crucial é que o tipo de forno que você usa — principalmente elétrico, a gás ou a lenha — é uma das escolhas artísticas mais significativas que um ceramista faz, ditando fundamentalmente a aparência final de seu trabalho.

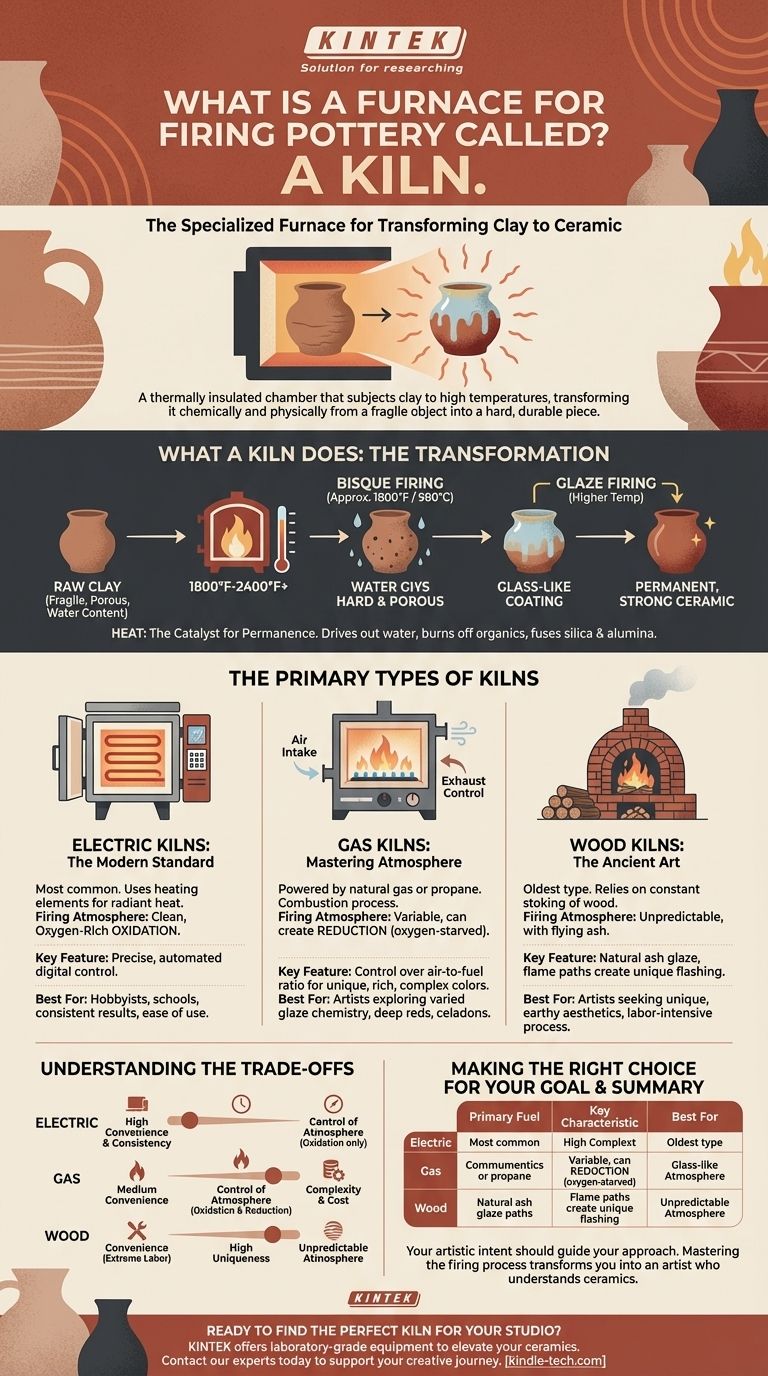

O que um Forno Faz: A Transformação da Argila em Cerâmica

O propósito de um forno é gerenciar uma jornada controlada de aquecimento e resfriamento. Este processo remove toda a água, funde as partículas de argila e, em uma segunda queima, derrete o esmalte em um revestimento semelhante a vidro.

O Papel da Alta Temperatura

O calor é o catalisador para a permanência. À medida que a temperatura sobe dentro de um forno, ela expele moléculas de água, queima matéria orgânica e faz com que as partículas de sílica e alumina na argila se vitrifiquem, ou se fundam, criando um novo material semelhante à pedra.

As Duas Fases Críticas de Queima

A maioria das peças de cerâmica é queimada duas vezes. A primeira queima, chamada de queima de biscoito (bisque firing), é feita em uma temperatura mais baixa (cerca de 1800°F ou 980°C) para tornar a peça de argila dura e porosa, pronta para a aplicação do esmalte. A segunda, a queima de esmalte (glaze firing), é feita em uma temperatura mais alta para derreter o esmalte aplicado e maturar completamente o corpo da argila.

Os Tipos Principais de Fornos

O método usado para gerar calor é a principal distinção entre os fornos. Cada tipo cria um ambiente interno diferente, ou "atmosfera", que impacta drasticamente o resultado final.

Fornos Elétricos: O Padrão Moderno

Fornos elétricos são o tipo mais comum encontrado em escolas, estúdios de hobby e pequenas fábricas de cerâmica. Eles usam elementos de aquecimento — bobinas de fio de alta resistência — para gerar calor radiante.

Eles são valorizados pela facilidade de uso, com controladores digitais que permitem cronogramas de queima precisos e automatizados. Eles queimam em uma atmosfera limpa e rica em oxigênio, conhecida como oxidação.

Fornos a Gás: Dominando a Atmosfera

Fornos a gás, alimentados por gás natural ou propano, queimam combustível para gerar calor. Este processo de combustão dá ao ceramista uma variável poderosa para controlar: a proporção ar-combustível.

Ao limitar o oxigênio disponível, um ceramista pode criar uma atmosfera de redução. Este ambiente com deficiência de oxigênio força os produtos químicos do esmalte a buscar oxigênio no próprio corpo da argila, produzindo cores dramaticamente diferentes — e muitas vezes mais ricas e complexas — do que um forno elétrico pode alcançar.

Fornos a Lenha: A Arte Antiga

Fornos a lenha são o tipo mais antigo, dependendo do abastecimento constante de lenha para aumentar a temperatura. Este método é o mais trabalhoso e o menos previsível, mas pode render resultados impossíveis de replicar de qualquer outra maneira.

Cinzas volantes derretem nas peças para criar um esmalte natural, e o caminho da chama cria efeitos de "flashing" e variações de cor únicos. Queimar em um forno a lenha é frequentemente um evento comunitário que pode durar dias.

Entendendo as Compensações

A escolha do tipo de forno envolve equilibrar conveniência, custo e a estética desejada. Não existe uma única opção "melhor"; existe apenas a melhor opção para um objetivo específico.

Elétrico: Conveniência vs. Limitações Atmosféricas

Fornos elétricos oferecem consistência e segurança inigualáveis. No entanto, sua atmosfera exclusivamente oxidativa significa que os efeitos vibrantes e muitas vezes imprevisíveis dos esmaltes de redução geralmente não são alcançáveis sem medidas especiais.

Gás: Controle vs. Complexidade

Fornos a gás fornecem o controle final sobre a atmosfera, desbloqueando uma vasta paleta de possibilidades de esmaltes. Esse controle tem o custo de maior complexidade, maior investimento inicial e requisitos significativos de ventilação e segurança.

Lenha: Exclusividade vs. Trabalho Extremo

A queima a lenha oferece a chance de criar peças verdadeiramente únicas, marcadas pelo próprio processo. Essa beleza única é conquistada através de imenso trabalho físico, um profundo entendimento de termodinâmica e a disposição de aceitar resultados imprevisíveis.

Fazendo a Escolha Certa para o Seu Objetivo

Sua intenção artística deve guiar sua abordagem à queima. Entender o que cada tipo de forno oferece é a chave para alinhar o processo com o resultado desejado.

- Se o seu foco principal são resultados consistentes e facilidade de uso: Um forno elétrico é o seu melhor ponto de partida para aprender os fundamentos e alcançar resultados confiáveis.

- Se o seu foco principal é explorar química de esmalte rica e variada: Um forno a gás fornece o controle atmosférico necessário para produzir os vermelhos profundos, celadons e outros efeitos associados à queima de redução.

- Se o seu foco principal é o processo artístico e estéticas únicas e terrosas: Um forno a lenha oferece uma experiência incomparável, embora exigente, onde a própria queima se torna parte da arte.

Dominar o processo de queima transforma você de alguém que faz potes em um artista que entende de cerâmica.

Tabela de Resumo:

| Tipo de Forno | Combustível Principal | Característica Principal | Ideal Para |

|---|---|---|---|

| Elétrico | Eletricidade | Atmosfera limpa, de oxidação; controle digital preciso | Hobbistas, escolas, resultados consistentes |

| A Gás | Gás Natural / Propano | Atmosfera redutora; cores de esmalte ricas e complexas | Artistas explorando química de esmalte variada |

| A Lenha | Lenha | Efeitos únicos e imprevisíveis de esmalte de cinzas; processo trabalhoso | Artistas que buscam estéticas únicas, terrosas e arte orientada pelo processo |

Pronto para encontrar o forno perfeito para o seu estúdio?

Se você é um hobbista em busca da consistência de um forno elétrico ou um artista profissional explorando os ricos efeitos de esmalte de um forno a gás, a KINTEK tem o equipamento de nível laboratorial que você precisa para elevar sua cerâmica. Nossa experiência garante que você obtenha a ferramenta certa para sua visão artística.

Entre em contato com nossos especialistas hoje para discutir suas necessidades e descobrir como a KINTEK pode apoiar sua jornada criativa!

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual a velocidade da pirólise? Um guia para controlar a velocidade do processo para o seu produto desejado

- Qual é a função de um forno rotativo? Um Guia para o Processamento Térmico Industrial

- Quais são as desvantagens dos incineradores de forno rotativo? Altos Custos e Desafios Ambientais

- O que é o processo de sinterização na indústria siderúrgica? A Ponte Essencial para a Produção Eficiente de Ferro

- Como o cimento é preparado pelo método do forno rotativo? Um guia passo a passo para a produção de clínquer

- Qual é a temperatura de regeneração? Otimize a Eficiência do Sistema de Dessecante

- Como o biocarvão é fabricado? Um Guia para Métodos de Pirólise e Controle de Produto

- Quais são os materiais utilizados no revestimento refratário de fornos? Escolha o Revestimento Certo para Máxima Durabilidade