Em sua essência, um forno de difusão é um forno especializado de alta temperatura usado para modificar as propriedades dos materiais no nível atômico, principalmente na fabricação de semicondutores. Ele cria um ambiente precisamente controlado de calor extremo (muitas vezes acima de 1000°C) e uma atmosfera gasosa específica ou vácuo moderado para impulsionar reações químicas ou o movimento de átomos dentro de um substrato.

O objetivo principal de um forno de difusão não é apenas aquecer as coisas; é criar um ambiente ultraestável e ultralimpo onde a alta energia térmica possa impulsionar mudanças específicas no material com extrema precisão em muitos substratos simultaneamente.

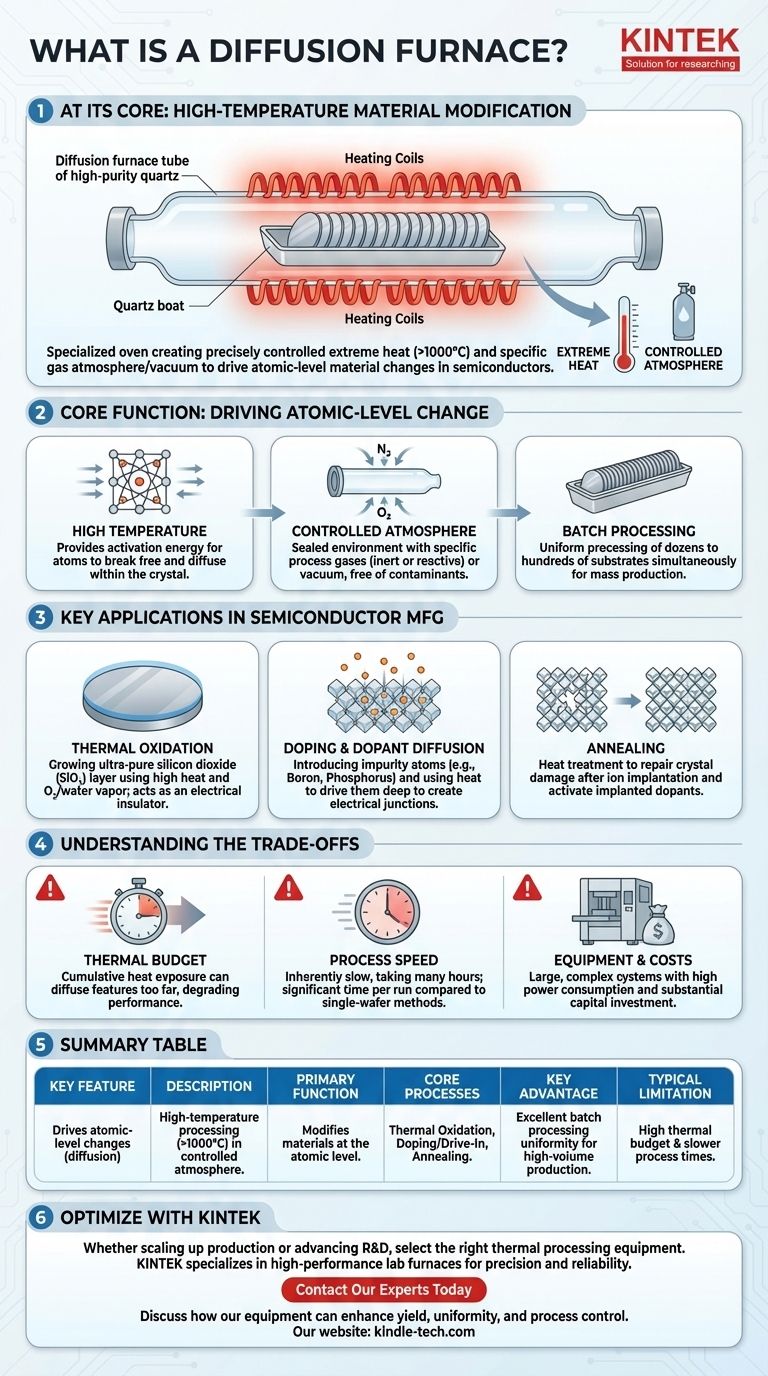

A Função Central: Impulsionando a Mudança em Nível Atômico

Um forno de difusão é fundamentalmente um instrumento de controle. Ele manipula a temperatura e a atmosfera para possibilitar processos que seriam impossíveis de outra forma.

O Papel da Alta Temperatura

A alta temperatura sustentada fornece a energia de ativação necessária para que os átomos se movam ou para que ocorram reações químicas.

Pense nos átomos em um cristal sólido como estando presos em seus lugares. O calor intenso do forno lhes dá energia suficiente para se libertarem de suas posições fixas e "difundirem" ou se moverem através da rede cristalina.

A Necessidade de uma Atmosfera Controlada

Este processo não pode ocorrer ao ar livre. O tubo do forno, geralmente feito de quartzo de alta pureza, é selado para manter um ambiente controlado livre de contaminantes.

Isso permite que os engenheiros criem um vácuo ou, mais comumente, introduzam gases de processo específicos. Estes podem ser gases inertes como nitrogênio para prevenir reações indesejadas ou gases reativos como oxigênio para crescer intencionalmente uma camada de óxido.

Processamento em Lote para Eficiência

Uma característica chave desses fornos é o seu tamanho e a capacidade de realizar processamento em lote (batch processing).

Substratos, como wafers de silício, são carregados em um "barco" de quartzo que pode conter dezenas ou até centenas de wafers de uma vez. Todo este barco é então inserido no forno, permitindo um processamento altamente uniforme em uma grande quantidade de material, o que é crucial para a produção em massa.

Aplicações Chave na Fabricação de Semicondutores

O ambiente controlado de um forno de difusão é fundamental para a criação dos blocos de construção da eletrônica moderna.

Oxidação Térmica

Este é o processo de cultivar uma camada muito fina e excepcionalmente pura de dióxido de silício (SiO₂) na superfície de um wafer de silício. Isso é alcançado expondo os wafers a altas temperaturas na presença de oxigênio ou vapor de água.

Esta camada de óxido é um excelente isolante elétrico e é um dos componentes mais críticos em um transistor.

Dopagem e Difusão de Dopantes

Dopagem é o processo de introduzir intencionalmente átomos de impureza (como boro ou fósforo) no cristal de silício para alterar precisamente sua condutividade elétrica.

Embora outros métodos possam colocar dopantes na superfície, o forno de difusão fornece o calor prolongado necessário para impulsionar esses dopantes para dentro do wafer, criando as junções elétricas específicas que fazem os transistores e diodos funcionarem.

Recozimento (Annealing)

Após processos como a implantação iônica (outro método de dopagem), a estrutura cristalina do wafer pode ser danificada.

Recozimento (Annealing) é um processo de tratamento térmico realizado em um forno para reparar esse dano e "ativar" eletricamente os dopantes implantados, essencialmente curando o cristal e assentando os novos átomos na rede.

Entendendo as Compensações (Trade-offs)

Embora poderosos, os fornos de difusão não estão isentos de limitações, que são uma grande consideração no projeto de chips avançados.

O "Orçamento Térmico" (Thermal Budget)

Cada etapa de alta temperatura adiciona ao orçamento térmico total de um wafer. Este é o montante cumulativo de calor ao qual ele foi exposto.

Calor excessivo pode fazer com que estruturas criadas anteriormente e perfis de dopantes se difundam mais do que o pretendido, obscurecendo as características microscópicas de um circuito e degradando o desempenho. Gerenciar este orçamento é um desafio constante.

Velocidade do Processo

A difusão é inerentemente um processo lento, com ciclos de forno que muitas vezes levam muitas horas para serem concluídos. Embora o processamento em lote melhore o rendimento geral, o tempo por ciclo é significativo em comparação com métodos de wafer único mais rápidos, como o Processamento Térmico Rápido (RTP).

Custos de Equipamento e Operação

Os fornos de difusão são sistemas grandes e complexos que consomem energia significativa e exigem instalações especializadas. O investimento de capital e os custos operacionais contínuos são substanciais, tornando-os adequados principalmente para ambientes de fabricação de alto volume.

Fazendo a Escolha Certa para o Seu Processo

A decisão de usar um forno de difusão depende da precisão, volume e restrições térmicas necessárias para o seu dispositivo.

- Se o seu foco principal for crescimento de óxido uniforme e de alto volume ou criação de junções de dopantes profundas: O forno de difusão é a ferramenta padrão da indústria, oferecendo qualidade e consistência inigualáveis em um processo em lote.

- Se o seu foco principal for criar regiões dopadas muito rasas e controladas com impacto térmico mínimo: Você pode precisar usar processos alternativos, como implantação iônica seguida por um recozimento térmico rápido (RTA) mais focado.

- Se o seu foco principal for P&D ou fabricação de baixo volume: Um grande forno de produção pode ser excessivo; sistemas de processamento de wafer único menores e mais flexíveis podem ser mais apropriados.

Em última análise, o forno de difusão continua sendo um pilar fundamental da microfabricação, valorizado por sua capacidade de produzir camadas de material altamente uniformes e puras em escala massiva.

Tabela de Resumo:

| Característica Principal | Descrição |

|---|---|

| Função Primária | Impulsiona mudanças em nível atômico (difusão) em materiais através de processamento de alta temperatura. |

| Processos Centrais | Oxidação Térmica, Dopagem/Impulso (Drive-In), Recozimento (Annealing). |

| Vantagem Principal | Excelente uniformidade de processamento em lote para produção de alto volume. |

| Limitação Típica | Alto orçamento térmico e tempos de processo mais lentos em comparação com ferramentas de wafer único. |

Otimize seu processo de fabricação de semicondutores com a KINTEK.

Quer você esteja aumentando a produção ou avançando em sua P&D, selecionar o equipamento de processamento térmico correto é fundamental. A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos projetados para precisão e confiabilidade.

Oferecemos soluções adaptadas às necessidades de fabricantes de semicondutores e laboratórios de pesquisa. Contate nossos especialistas hoje para discutir como nosso equipamento pode aumentar seu rendimento, uniformidade e controle de processo.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Como um forno tubular industrial garante as condições de processo necessárias para dispositivos experimentais de fluidos supercríticos?

- Por que os tubos de quartzo são preferidos para a combustão de pó de cromo? Resistência superior ao calor e clareza óptica

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Qual é o papel de um forno tubular no tratamento térmico de eletrólitos de argirodita? Domine a Condutividade Iônica

- O que acontece quando o quartzo é aquecido? Um Guia para Suas Transições de Fase Críticas e Usos