Em sua essência, um forno CVD é uma câmara altamente controlada projetada para criar filmes excepcionalmente finos e de alto desempenho na superfície de um objeto. Ele realiza isso através de um processo chamado Deposição Química de Vapor (CVD), onde gases específicos são introduzidos na câmara, reagem e depositam uma camada de material sólido, camada por camada, em um substrato. Este método é fundamental para a fabricação avançada, desde semicondutores até revestimentos protetores de ferramentas.

O conceito central a ser compreendido é que um forno CVD não é definido por um único produto, como diamantes, mas por seu processo versátil. É uma ferramenta de precisão que usa reações químicas de gases para "crescer" um revestimento sólido com propriedades específicas e projetadas em um objeto alvo.

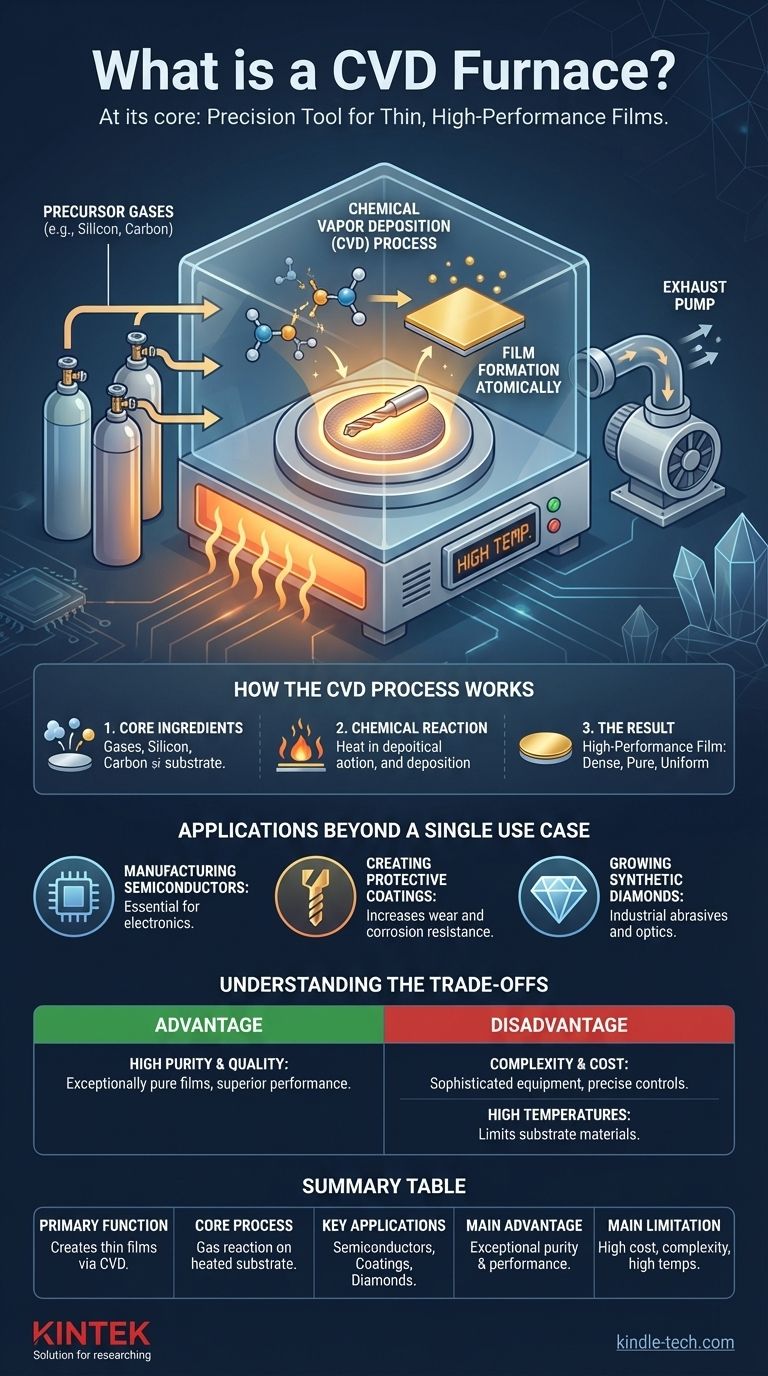

Como Funciona o Processo CVD

A função de um forno CVD é melhor compreendida dividindo seu processo central em seus componentes e estágios essenciais. É um método de construção de materiais átomo por átomo.

Os Ingredientes Essenciais

Cada processo CVD requer alguns elementos chave. O próprio forno é uma câmara de vácuo que fornece um ambiente impecável e controlável, prevenindo a contaminação. Dentro, você tem o substrato — o objeto a ser revestido — e uma mistura cuidadosamente selecionada de gases precursores, que contêm os átomos necessários para o filme final.

A Reação Química

Uma vez que o substrato é aquecido a uma temperatura precisa, os gases precursores são introduzidos na câmara. A energia do calor faz com que esses gases reajam ou se decomponham na superfície do substrato. Esta reação química resulta na deposição de um filme sólido e fino, enquanto quaisquer subprodutos são removidos pelo sistema de vácuo.

O Resultado: Um Filme de Alto Desempenho

O filme que se forma não é meramente uma camada de tinta; é um revestimento denso, puro e altamente uniforme que está quimicamente ligado ao substrato. Este processo permite um controle incrível sobre a espessura, pureza e propriedades do material do filme, tornando-o essencial para aplicações de alta tecnologia.

Aplicações Além de um Único Caso de Uso

Embora a criação de diamantes sintéticos seja uma aplicação bem conhecida, ela representa apenas uma fração do que a tecnologia CVD é usada. Seu valor principal reside em sua versatilidade para criar materiais de desempenho crítico.

Fabricação de Semicondutores

O CVD é indispensável na indústria eletrônica. É usado para depositar os vários filmes finos de silício, dióxido de silício e outros materiais que formam os intrincados circuitos em um microchip. A pureza e uniformidade fornecidas pelo CVD são essenciais para a computação moderna.

Criação de Revestimentos Protetores

O uso industrial original do CVD ainda é um dos mais importantes. Uma fina camada de um material como nitreto de titânio pode ser depositada em ferramentas de corte, rolamentos ou peças de motor. Este revestimento aumenta drasticamente a resistência ao desgaste, corrosão e altas temperaturas, prolongando a vida útil do componente.

Crescimento de Diamantes Sintéticos

As referências identificam corretamente que o CVD é um método líder para o crescimento de diamantes sintéticos. Usando um gás contendo carbono como o metano, o processo deposita átomos de carbono em uma "semente" de diamante, cristalizando-os em uma camada de diamante de alta pureza usada para abrasivos industriais, óptica e joias.

Compreendendo as Trocas

Como qualquer processo de fabricação avançado, a Deposição Química de Vapor tem vantagens e limitações distintas que a tornam adequada para objetivos específicos.

Vantagem: Alta Pureza e Qualidade

Como o processo ocorre em um ambiente selado e de alto vácuo, os filmes resultantes são excepcionalmente puros e livres de defeitos. Isso permite a criação de revestimentos com características de desempenho superiores que são difíceis de alcançar com outros métodos.

Desvantagem: Complexidade e Custo

Os fornos CVD são equipamentos sofisticados e caros. Eles exigem controle preciso sobre temperatura, pressão e fluxo de gás. Além disso, muitos dos gases precursores usados podem ser tóxicos ou perigosos, exigindo uma infraestrutura de segurança significativa.

Desvantagem: Altas Temperaturas

Os processos CVD tradicionais frequentemente exigem temperaturas muito altas para iniciar a reação química. Isso pode limitar os tipos de materiais de substrato que podem ser revestidos, pois alguns podem derreter ou deformar sob o calor necessário.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma tecnologia de revestimento depende inteiramente do resultado desejado. O CVD se destaca onde o desempenho e a pureza do material são as prioridades absolutas.

- Se seu foco principal é a pureza máxima para eletrônicos: O CVD é o padrão da indústria para criar as camadas fundamentais de semicondutores por uma razão.

- Se seu foco principal é durabilidade extrema e resistência ao desgaste: O CVD fornece revestimentos incrivelmente duros e resilientes para ferramentas industriais e peças mecânicas.

- Se seu foco principal é o crescimento de um material cristalino específico: O CVD oferece o controle em nível atômico necessário para produzir diamantes sintéticos de alta qualidade, grafeno e outros materiais avançados.

Em última análise, um forno CVD é uma ferramenta fundamental para a engenharia de materiais em escala atômica, permitindo a criação de componentes que são mais fortes, mais rápidos e mais resilientes.

Tabela Resumo:

| Característica Chave | Descrição |

|---|---|

| Função Principal | Cria filmes finos de alto desempenho via Deposição Química de Vapor (CVD). |

| Processo Central | Gases precursores reagem em um substrato aquecido em uma câmara de vácuo, depositando uma camada sólida. |

| Aplicações Chave | Fabricação de semicondutores, revestimentos protetores de ferramentas, crescimento de diamantes sintéticos. |

| Principal Vantagem | Excepcional pureza do filme, uniformidade e desempenho do material. |

| Principal Limitação | Alto custo do equipamento, complexidade do processo e, frequentemente, altas temperaturas necessárias. |

Pronto para Projetar Materiais Superiores com Precisão?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo fornos CVD, para ajudá-lo a alcançar os revestimentos de alta pureza e alto desempenho essenciais para semicondutores, camadas protetoras e materiais avançados. Nossa experiência garante que você obtenha a solução certa para sua aplicação específica, desde P&D até a produção em larga escala.

Entre em contato com a KINTEK hoje para discutir como nossa tecnologia CVD pode aprimorar as capacidades do seu laboratório e impulsionar suas inovações.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas