Em sua essência, um forno cadinho é um forno de alta temperatura usado para derreter materiais sem contato direto com a fonte de calor. Sua função principal é aquecer um recipiente separado — o cadinho — que contém o material a ser derretido, mais comumente metais não ferrosos como alumínio, latão, bronze, ouro e prata.

Um forno cadinho é melhor entendido como uma ferramenta versátil para fusão de pequenos lotes onde a pureza do material e a flexibilidade são as maiores prioridades. Ele se destaca em aplicações que vão desde a fundição de metais artesanal até a análise laboratorial precisa, mas não é projetado para produção industrial em larga escala.

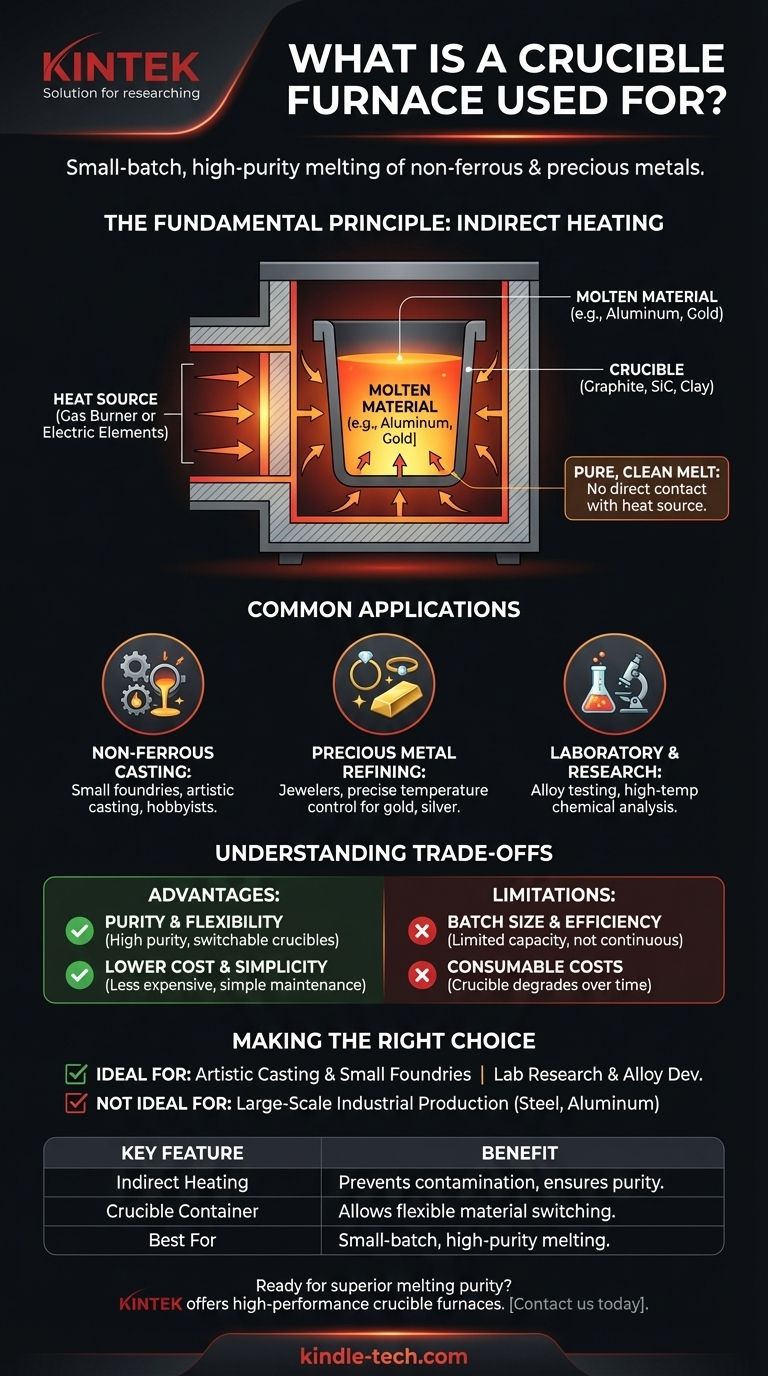

O Princípio Fundamental: Aquecimento Indireto

A característica definidora deste forno é o seu método de aquecimento. Ao contrário de outros fornos que podem aplicar uma chama ou arco elétrico diretamente ao material, um forno cadinho aquece o recipiente, que então transfere esse calor para o seu conteúdo.

O que é um Cadinho?

O cadinho é simplesmente um pote resistente a altas temperaturas. Geralmente é feito de materiais como grafite, carbeto de silício ou argila cerâmica que podem suportar choque térmico extremo sem quebrar ou reagir com o metal fundido no interior.

O Papel do Forno

O forno em si é uma câmara isolada projetada para gerar e conter calor intenso. Ele funciona como um forno de alto desempenho para o cadinho. A fonte de calor pode ser um potente queimador a gás (propano ou gás natural), elementos de resistência elétrica ou até mesmo combustível sólido como coque em projetos mais tradicionais.

Por que o Aquecimento Indireto é Importante

Esta separação entre a fonte de calor e o material é fundamental. Ela evita a contaminação pelos produtos da combustão (em um forno a gás) ou pelos próprios elementos de aquecimento. Isso garante a pureza química do material fundido final, o que é essencial para criar ligas específicas ou fundidos de alta qualidade.

Aplicações e Materiais Comuns

A versatilidade e simplicidade do forno cadinho o tornam um item básico em muitos campos, desde pequenas oficinas até laboratórios de pesquisa avançada.

Fundição de Metais Não Ferrosos

Esta é a aplicação mais comum. Pequenas fundições, artistas que criam esculturas de bronze e hobbistas que fundem peças de alumínio dependem de fornos cadinho. Sua capacidade de derreter lotes pequenos e limpos de metal é perfeita para essas tarefas.

Refino de Metais Preciosos

Joalheiros e refinadores de metais preciosos usam fornos cadinho menores, muitas vezes elétricos, para derreter ouro, prata e platina. O controle preciso da temperatura e a pureza oferecidas por este método são inegociáveis ao trabalhar com materiais tão valiosos.

Laboratório e Pesquisa

Em ciência dos materiais, fornos cadinho são usados para criar e testar novas ligas, fundir formulações de vidro ou realizar análises químicas de alta temperatura. A capacidade de trocar os cadinhos permite que os pesquisadores trabalhem com muitos materiais diferentes sem contaminação cruzada.

Entendendo as Compensações

Nenhuma ferramenta é perfeita para todos os trabalhos. Os pontos fortes do forno cadinho em uma área criam limitações em outra. Entender essas compensações é fundamental para saber quando usá-lo.

Vantagem: Pureza e Flexibilidade

Como o material toca apenas o cadinho inerte, você obtém uma fusão muito pura. Além disso, se você quiser mudar de derreter alumínio para bronze, basta trocar os cadinhos. Essa flexibilidade é incomparável por fornos maiores e de propósito único.

Vantagem: Menor Custo e Simplicidade

Em comparação com fornos de indução ou arco em escala industrial, os fornos cadinho são significativamente mais baratos de comprar e operar. Seu design é mecanicamente simples, tornando-os mais fáceis de manter, especialmente em oficinas menores.

Limitação: Tamanho do Lote e Eficiência

Os fornos cadinho são inerentemente ferramentas de processo em lote. Sua capacidade é limitada pelo tamanho do cadinho, que geralmente varia de alguns quilos a no máximo algumas centenas de quilos. Eles não são eficientes para a produção contínua e de alto volume exigida por indústrias como a de fabricação de aço.

Limitação: Custos de Consumíveis

O cadinho em si é um item consumível. Ciclos repetidos de aquecimento e resfriamento causam estresse térmico, e a interação química com o metal fundido eventualmente faz com que ele se degrade. Os cadinhos devem ser inspecionados regularmente e substituídos, o que representa um custo operacional recorrente.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do forno certo depende inteiramente do seu objetivo específico, escala e requisitos de material.

- Se o seu foco principal for fundição artística, trabalho com metais de hobby ou operação de uma pequena fundição: Um forno cadinho é quase certamente sua melhor escolha por sua versatilidade e custo-benefício.

- Se o seu foco principal for pesquisa laboratorial ou desenvolvimento de novas ligas: O controle preciso e a prevenção de contaminação tornam o forno cadinho uma ferramenta indispensável.

- Se o seu foco principal for produção industrial em larga escala de metais como aço ou alumínio: Um forno cadinho é inadequado; você precisa de um forno de indução, reverbero ou arco elétrico muito maior.

Entender o propósito e as limitações de um forno cadinho é o primeiro passo para dominar qualquer processo de alta temperatura.

Tabela de Resumo:

| Característica Principal | Benefício |

|---|---|

| Aquecimento Indireto | Previne contaminação, garantindo a pureza do material. |

| Recipiente Cadinho | Permite a troca flexível entre diferentes materiais. |

| Aplicações Comuns | Fabricação de joias, pesquisa laboratorial, fundição de metais em pequena escala. |

| Melhor Para | Processos de fusão de pequenos lotes e alta pureza. |

Pronto para alcançar pureza e flexibilidade superiores de fusão em seu laboratório ou oficina?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos cadinho projetados para fusão precisa de pequenos lotes de metais não ferrosos e materiais preciosos. Nossas soluções garantem a pureza do material e a simplicidade operacional que seu trabalho exige.

Entre em contato conosco hoje para encontrar o forno cadinho perfeito para sua aplicação específica!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Quais fatores influenciam o design geral de um forno tubular? Combine seu processo com o sistema perfeito

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.