No processamento industrial, um forno de regeneração de carbono é um forno de alta temperatura projetado para restaurar as propriedades adsorventes do carvão ativado "usado". Ele funciona aquecendo o carbono em um ambiente controlado e com baixo teor de oxigênio a uma temperatura alta o suficiente — tipicamente em torno de 700°C (1300°F) — para vaporizar e queimar os contaminantes orgânicos que ele coletou. Este processo limpa efetivamente o carbono, permitindo que ele seja reutilizado várias vezes.

O objetivo principal de um forno de regeneração de carbono é transformar um consumível industrial de grande volume em um ativo reutilizável. Ao remover termicamente as impurezas, ele reduz significativamente os custos operacionais e o impacto ambiental associados ao uso de carvão ativado de uso único.

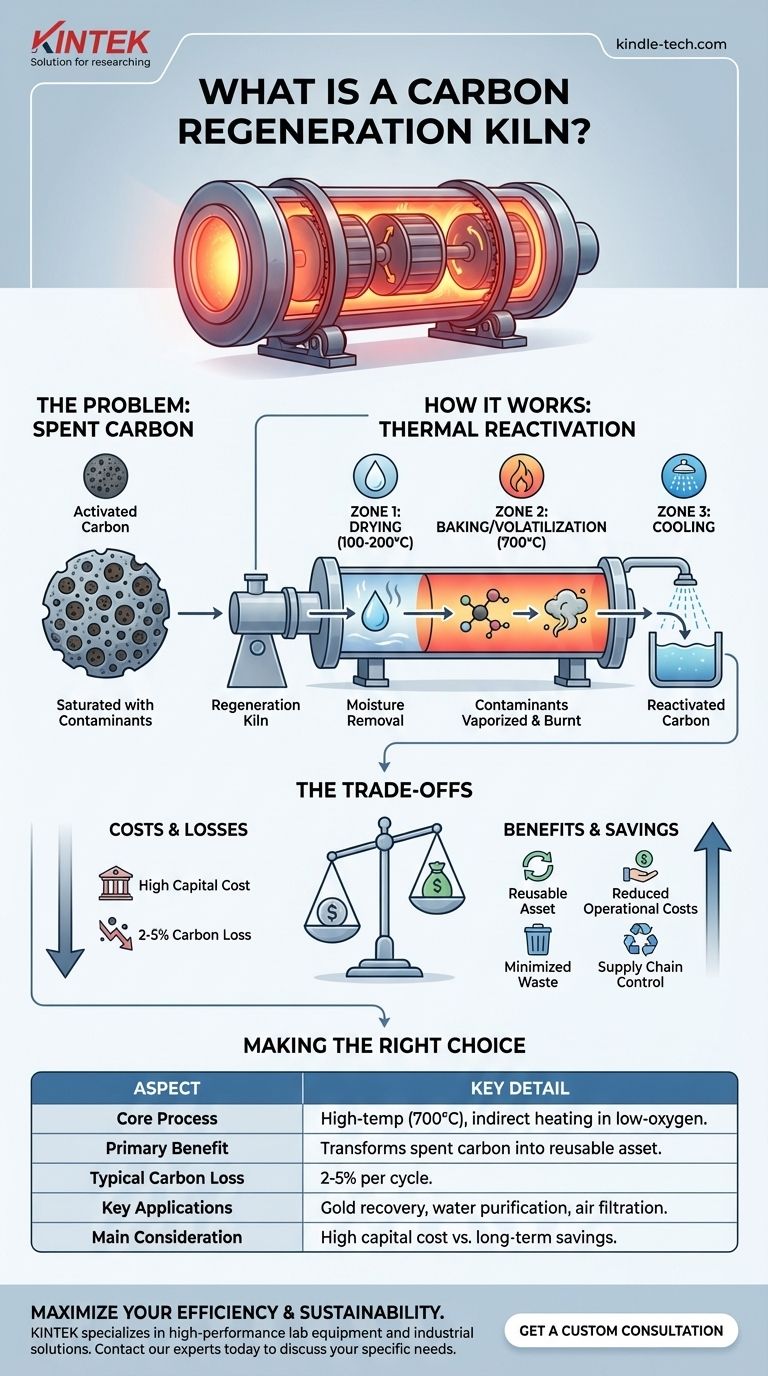

O Problema: Por Que o Carbono Precisa de Regeneração

O Que é Carvão Ativado?

Carvão ativado é uma forma de carbono processada para ter uma área de superfície incrivelmente grande devido à sua vasta rede de poros pequenos e de baixo volume. Pense nisso como uma esponja altamente porosa em um nível microscópico.

Essa estrutura o torna um adsorvente excepcional, o que significa que moléculas de gases ou líquidos aderem à sua superfície.

O Processo de Adsorção

Em aplicações como recuperação de ouro, purificação de água ou filtração de ar, um fluxo contendo contaminantes é passado através de uma cama de carvão ativado. A enorme área de superfície do carbono age como um ímã, retendo moléculas-alvo (como complexos de cianeto de ouro ou poluentes orgânicos) enquanto permite que o fluxo purificado passe.

Quando o Carbono Fica "Usado"

Com o tempo, os poros microscópicos do carbono ficam cheios com os contaminantes adsorvidos. Uma vez saturado, ele não consegue mais capturar efetivamente novas moléculas e é considerado "usado" ou "carregado". Neste ponto, ele deve ser substituído ou regenerado.

Como Funciona um Forno de Regeneração

O Princípio da Reativação Térmica

O processo de regeneração usa calor intenso para reverter o processo de adsorção. A alta temperatura fornece a energia necessária para quebrar as ligações que mantêm os contaminantes na superfície do carbono.

Esses contaminantes são então vaporizados ou decompostos (pirólise) em carbono elementar e gases voláteis, que são levados embora.

Queima Indireta: O Projeto Crítico

A maioria dos fornos de regeneração modernos são de queima indireta. Isso significa que o carvão ativado está contido dentro de um tambor de aço rotativo que é aquecido por fora.

O carbono nunca entra em contato direto com a chama do queimador. Isso é crucial porque permite um controle preciso da temperatura e evita que uma atmosfera com baixo teor de oxigênio seja contaminada, o que protege o carvão ativado de ser consumido e perdido para a combustão.

As Etapas da Regeneração

O processo ocorre em zonas de temperatura distintas à medida que o carbono viaja através do forno rotativo:

- Secagem: Na zona inicial, a umidade é removida a temperaturas em torno de 100-200°C.

- Queima/Volatilização: Na zona central, a mais quente (cerca de 700°C), os contaminantes orgânicos adsorvidos são vaporizados e pirolisados. Uma injeção de vapor é frequentemente usada aqui para facilitar o processo e ajudar a limpar os poros.

- Resfriamento: O carbono reativado é então descarregado em um tanque de têmpera, onde é rapidamente resfriado com água para interromper quaisquer reações adicionais e prepará-lo para reutilização.

Melhorando a Eficiência Energética

Para reduzir o consumo de combustível, muitos sistemas incorporam um conduto de reciclagem. Este captura o gás de exaustão quente e limpo da câmara de aquecimento do forno e o utiliza para pré-aquecer o ar de combustão, melhorando a eficiência térmica geral do forno.

Entendendo as Compensações

Perda Inevitável de Carbono

O processo de regeneração não é perfeitamente eficiente. A cada ciclo térmico, uma pequena porcentagem do carvão ativado (tipicamente 2-5%) é perdida. Parte do carbono é fisicamente decomposta em partículas finas, e parte é consumida em reações químicas menores.

Alto Custo de Capital

Um forno de regeneração representa um investimento de capital inicial significativo. A decisão de comprar um depende de uma análise cuidadosa do volume de carbono usado, dos custos de descarte e do preço do novo carbono de reposição.

Controles Ambientais

Os gases liberados do carbono durante a regeneração são poluentes e devem ser tratados antes de serem liberados na atmosfera. Isso geralmente requer um pós-queimador ou oxidante térmico para combustão dos compostos orgânicos voláteis, seguido por um lavador para remover quaisquer elementos inorgânicos nocivos.

Fazendo a Escolha Certa para Sua Operação

Decidir se deve investir em um forno de regeneração de carbono requer equilibrar objetivos econômicos e ambientais.

- Se seu foco principal é a redução de custos: Para operações que consomem grandes quantidades de carvão ativado, a economia da reutilização do carbono pode levar a um retorno sobre o investimento em apenas um ou dois anos.

- Se seu foco principal é a sustentabilidade ambiental: A regeneração reduz drasticamente a pegada de carbono de sua operação ao minimizar o desperdício em aterros sanitários e eliminar o processo intensivo em energia de fabricação e transporte de carbono novo.

- Se seu foco principal é o controle da cadeia de suprimentos: Um forno no local fornece independência dos fornecedores de carbono, isolando sua operação da volatilidade de preços e de potenciais problemas de prazo de entrega.

Ao entender os princípios da regeneração, você pode tomar uma decisão informada que se alinhe com seus objetivos financeiros, operacionais e ambientais.

Tabela de Resumo:

| Aspecto | Detalhe Principal |

|---|---|

| Processo Central | Aquecimento indireto (700°C) de alta temperatura em ambiente com baixo teor de oxigênio. |

| Benefício Principal | Transforma o carbono usado de um consumível em um ativo reutilizável. |

| Perda Típica de Carbono | 2-5% por ciclo de regeneração. |

| Aplicações Principais | Recuperação de ouro, purificação de água, filtração de ar. |

| Principal Consideração | Alto custo de capital inicial versus economia a longo prazo na substituição do carbono. |

Maximize sua eficiência operacional e sustentabilidade.

Se sua operação utiliza carvão ativado para purificação ou recuperação, a economia a longo prazo de um forno de regeneração no local pode ser substancial. A KINTEK é especializada em equipamentos de laboratório de alto desempenho e soluções industriais, incluindo sistemas para processamento térmico. Nossa experiência pode ajudar você a determinar se a regeneração de carbono é a escolha certa para reduzir custos, minimizar o desperdício e obter controle sobre sua cadeia de suprimentos.

Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas e explorar como podemos apoiar seus objetivos.

Obtenha uma Consulta Personalizada

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual é a temperatura para a regeneração do carvão ativado? Intervalos chave de 220°C a 900°C

- Como regenerar carvão ativado? Domine o Processo Térmico de 3 Estágios para Economia de Custos

- Como se carboniza o carvão vegetal? Domine o Processo de Pirólise em 3 Etapas para Carbono de Alta Pureza

- Qual a temperatura de um forno de regeneração de carvão? Domine a faixa de 650°C-800°C para resultados ótimos

- Qual é a temperatura de um forno de regeneração de carbono? Dominando o Processo de Reativação de 750-800°C