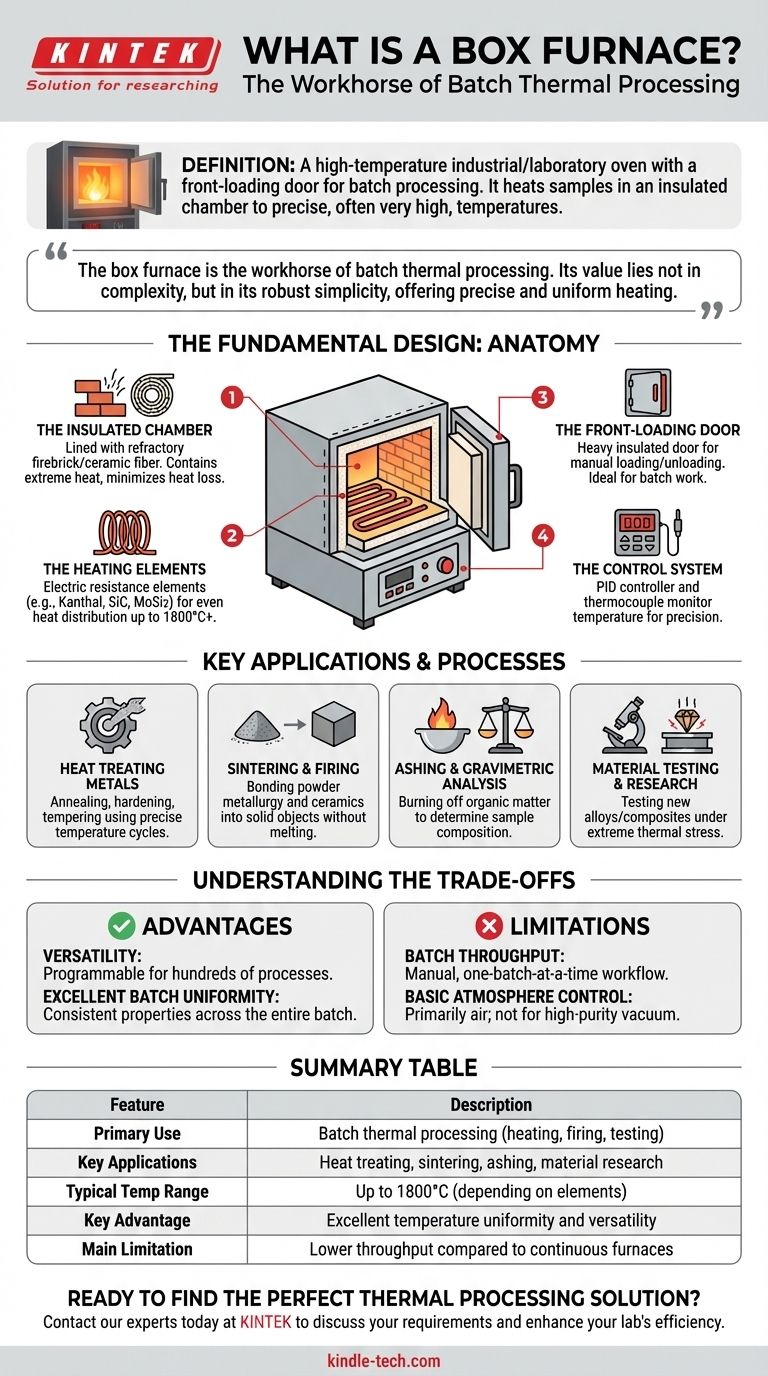

Em termos mais simples, um forno de caixa é um forno industrial ou de laboratório de alta temperatura com uma porta de carregamento frontal, projetado para processar materiais em lotes. Ele opera aquecendo uma amostra dentro de uma câmara isolada a temperaturas precisas, muitas vezes muito altas, para induzir mudanças físicas ou químicas. Aplicações comuns incluem o endurecimento de metais, a queima de cerâmicas ou a realização de análises científicas.

O forno de caixa é o pilar do processamento térmico em lote. Seu valor reside não na complexidade, mas em sua simplicidade robusta, oferecendo aquecimento preciso e uniforme para uma vasta gama de materiais e aplicações onde o rendimento contínuo não é o requisito principal.

O Design Fundamental de um Forno de Caixa

A eficácia de um forno de caixa advém de seu design direto e confiável, que consiste em alguns componentes centrais trabalhando em uníssono. Entender essa anatomia esclarece suas capacidades e limitações.

A Câmara Isolada

O núcleo do forno é uma câmara, tipicamente em forma de cubo ou caixa, revestida com isolamento de alto desempenho. Este é frequentemente feito de tijolo refratário ou fibra cerâmica.

Este isolamento é fundamental por duas razões: ele contém o calor extremo para proteger o usuário e o ambiente circundante, e minimiza a perda de calor, o que melhora a eficiência energética e a estabilidade da temperatura.

Os Elementos de Aquecimento

O aquecimento é alcançado através de elementos de resistência elétrica. Estes são colocados estrategicamente ao longo das paredes da câmara, e às vezes na porta ou no soleira, para fornecer distribuição uniforme de calor.

Materiais comuns de elementos incluem Kanthal (liga de ferro-cromo-alumínio) para temperaturas de até cerca de 1200°C, carbeto de silício (SiC) para até 1600°C, e dissiliceto de molibdênio (MoSi2) para temperaturas ainda mais altas, por vezes excedendo 1800°C.

A Porta de Carregamento Frontal

A característica definidora é sua porta única voltada para a frente. Esta porta, também pesadamente isolada, abre-se ou levanta-se verticalmente para permitir que um operador coloque e remova materiais manualmente.

Este design o torna ideal para trabalho em lote, onde um conjunto de peças é processado, o ciclo termina, o forno esfria e um novo lote é carregado.

O Sistema de Controle

Fornos de caixa modernos são governados por um sistema de controle sofisticado. Um termopar, uma sonda de detecção de temperatura, fica dentro da câmara e transmite dados para um controlador digital.

Este controlador, tipicamente um controlador PID (Proporcional-Integral-Derivativo), modula precisamente a energia enviada aos elementos de aquecimento para seguir um perfil de temperatura programado, garantindo precisão e repetibilidade.

Aplicações e Processos Principais

A versatilidade do forno de caixa o torna indispensável em inúmeras indústrias e campos de pesquisa. Não é apenas um aquecedor, mas uma ferramenta para transformação de materiais.

Tratamento Térmico de Metais

Esta é uma aplicação primária. Processos como recozimento (amolecimento do metal para trabalhabilidade), endurecimento (fortalecimento do aço) e revenimento (redução da fragilidade após o endurecimento) dependem dos ciclos de temperatura precisos de um forno de caixa.

Sinterização e Queima

Na metalurgia de pó e cerâmica, pós finamente moídos são comprimidos e depois aquecidos em um forno de caixa. Este processo, chamado sinterização, une as partículas para formar um objeto sólido e denso sem derretê-lo.

Calcinação e Análise Gravimétrica

Em laboratórios de química analítica, uma amostra é colocada em um forno de caixa e aquecida a uma alta temperatura para queimar completamente toda a matéria orgânica. O material inorgânico restante, ou cinza, é então pesado para determinar a composição da amostra original.

Testes de Materiais e Pesquisa

Engenheiros e cientistas usam fornos de caixa para testar como novas ligas, compósitos ou revestimentos se comportam sob estresse térmico extremo. Isso ajuda a determinar sua durabilidade, pontos de fusão e outras propriedades críticas para aplicações em aeroespacial, automotivo e energia.

Entendendo as Compensações (Trade-offs)

Embora altamente capazes, o forno de caixa não é a solução universal para todas as necessidades de aquecimento. Seus pontos fortes em uma área criam limitações em outra.

Vantagem: Versatilidade e Simplicidade

Um único forno de caixa pode ser programado para executar centenas de processos diferentes, desde um cozimento a baixa temperatura até uma queima de cerâmica a alta temperatura. Seu design simples também os torna altamente confiáveis e fáceis de manter.

Vantagem: Excelente Uniformidade de Lote

Como as peças permanecem estacionárias em um ambiente selado e estável, um forno de caixa bem projetado oferece uniformidade de temperatura excepcional em todo o lote. Isso é fundamental para processos onde cada peça deve ter propriedades idênticas.

Limitação: Rendimento do Processamento em Lote

O fluxo de trabalho manual, um lote de cada vez, é sua maior restrição. O tempo gasto esperando o forno esfriar, descarregar e recarregar o torna inadequado para linhas de produção contínuas de alto volume.

Limitação: Controle Básico de Atmosfera

Fornos de caixa padrão operam em atmosfera de ar. Embora alguns possam ser modificados com portas para introduzir um gás inerte como nitrogênio ou argônio, eles não são hermeticamente selados. Para processos que exigem um vácuo de alta pureza ou uma atmosfera de gás reativo, um forno a vácuo ou tubular especializado é uma escolha muito melhor.

Fazendo a Escolha Certa para o Seu Processo

Selecionar o forno correto requer alinhar seu design fundamental com seus objetivos operacionais.

- Se o seu foco principal for pesquisa de laboratório versátil ou produção em pequenos lotes: O forno de caixa é uma solução ideal e econômica devido à sua simplicidade e flexibilidade de processo.

- Se o seu foco principal for fabricação contínua de alto volume: Você deve investigar um forno de esteira transportadora, forno de soleira de rolos ou forno túnel projetado para linhas de produção automatizadas.

- Se o seu foco principal for processamento com uma atmosfera altamente pura ou específica: Um forno tubular ou a vácuo dedicado fornecerá o controle ambiental superior que seu processo exige.

Em última análise, entender esses princípios centrais permite que você selecione a ferramenta de processamento térmico correta para sua aplicação específica.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Uso Principal | Processamento térmico em lote (aquecimento, queima, teste) |

| Aplicações Principais | Tratamento térmico de metais, sinterização de cerâmicas, calcinação, pesquisa de materiais |

| Faixa de Temperatura Típica | Até 1800°C, dependendo dos elementos de aquecimento |

| Vantagem Principal | Excelente uniformidade de temperatura e versatilidade de processo |

| Principal Limitação | Menor rendimento em comparação com fornos contínuos |

Pronto para encontrar a solução de processamento térmico perfeita para o seu laboratório?

Se você precisa de um forno de caixa versátil para tratamento térmico, sinterização ou teste de materiais, a KINTEK tem a experiência e o equipamento para atender às suas necessidades específicas. Nossa linha de fornos de alta temperatura garante controle preciso e desempenho confiável para suas aplicações mais exigentes.

Entre em contato com nossos especialistas hoje mesmo para discutir seus requisitos e descobrir como o equipamento de laboratório da KINTEK pode aumentar sua eficiência e resultados.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Que função os fornos desempenham na preparação de Li6PS5Cl? Domine a Cristalização de Eletrólitos de Sulfeto

- Qual é a função principal de um forno de resistência elétrica no TCT? Recuperação da Microestrutura do Aço 12Kh18N10T

- Qual é a função principal dos fornos de alta temperatura no envelhecimento térmico? Desbloqueie o Recozimento Isotérmico Confiável

- Por que um forno mufla com atmosfera controlada é necessário para catalisadores de tri-reforma? Domine o Processo de Calcinação.

- Um forno mufla pode ser usado para calcinação? Obtenha uma decomposição térmica pura e controlada

- Como usar o forno mufla? Domine o Processamento de Alta Temperatura de Forma Segura e Precisa

- Qual o papel de um forno de caixa de alta temperatura na decomposição térmica de revestimentos de eletrodos?

- Qual é o papel de um forno de alta temperatura na pré-oxidação de ligas? Aumentar a durabilidade de ligas de alto teor de alumínio