A brasagem é um processo de união crítico utilizado em uma gama diversa e exigente de indústrias de alta tecnologia. Suas aplicações são encontradas nas áreas aeroespacial, defesa, automotiva, médica, geração de energia e fabricação de semicondutores. O processo é usado para criar desde componentes automotivos e hidráulicos complexos até montagens altamente precisas para instrumentos científicos e médicos.

O uso generalizado da brasagem não se baseia em um único benefício, mas em sua capacidade única de criar juntas fortes, limpas e à prova de vazamentos sem derreter ou distorcer os materiais base. Isso a torna indispensável para a fabricação de componentes de alto valor e precisão, onde outros métodos de união falhariam.

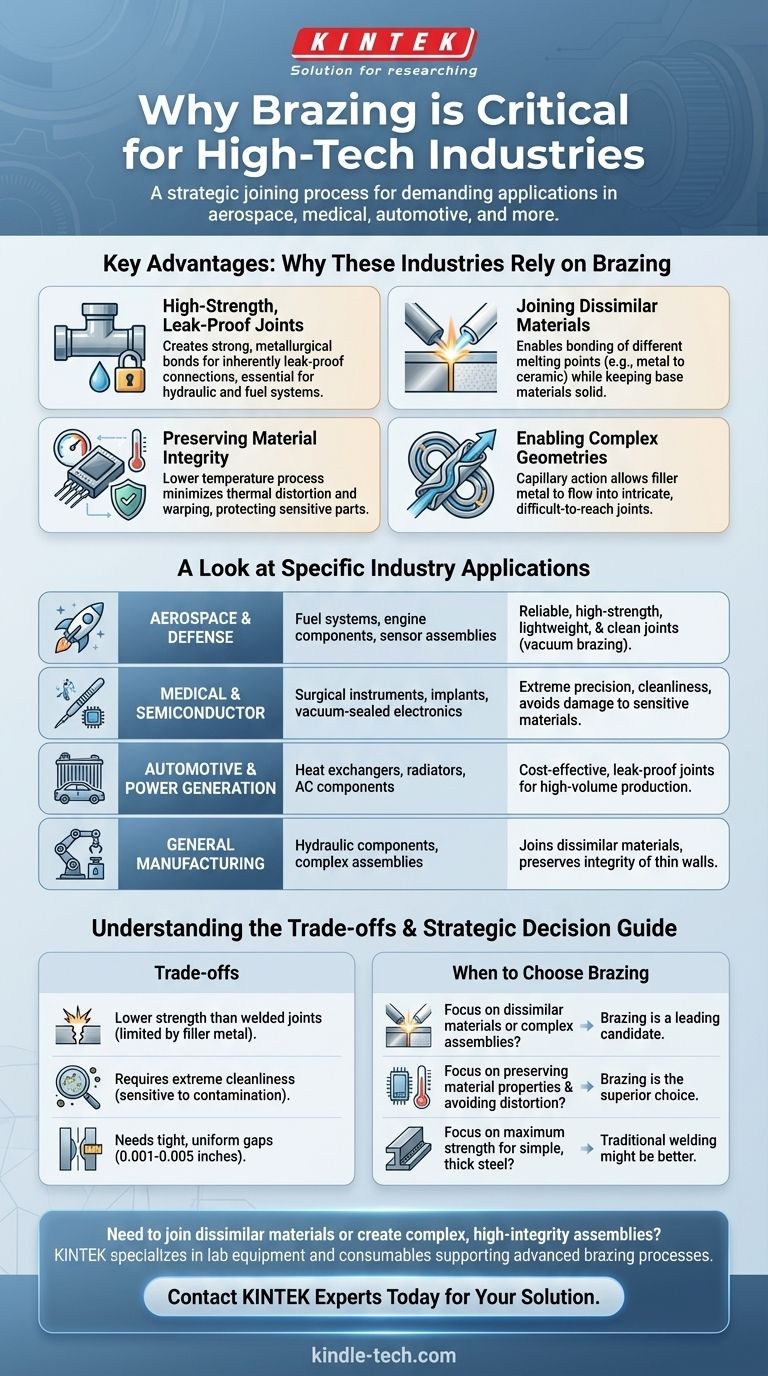

Por Que Essas Indústrias Dependem da Brasagem

A escolha de usar a brasagem é uma decisão estratégica de engenharia. Ela é selecionada quando as propriedades da montagem final são mais importantes do que a velocidade bruta ou o custo do próprio processo de união.

Obtenção de Juntas de Alta Resistência e À Prova de Vazamentos

A brasagem cria uma ligação metalúrgica forte entre os componentes. O metal de adição derrete e é atraído para a junta bem ajustada por ação capilar, formando uma conexão sólida e contínua após o resfriamento.

Este processo resulta em juntas excepcionalmente fortes e inerentemente à prova de vazamentos, um requisito crítico para conexões hidráulicas em sistemas automotivos e linhas de combustível na indústria aeroespacial.

União de Materiais Dissimilares

Uma das vantagens mais significativas da brasagem é sua capacidade de unir materiais com diferentes pontos de fusão, como cobre a aço ou cerâmica a metal.

Como apenas o metal de adição derrete, os materiais base permanecem sólidos. Essa capacidade é essencial para criar montagens eletromecânicas complexas encontradas em dispositivos de defesa e médicos.

Preservação da Integridade do Material

A brasagem é realizada em temperaturas significativamente mais baixas do que a soldagem. O calor é aplicado amplamente e está abaixo do ponto de fusão dos componentes, o que reduz drasticamente o risco de distorção térmica, empenamento ou alterações na têmpera do material.

Isso a torna a escolha ideal para unir tubos de paredes finas, componentes eletrônicos delicados na indústria de semicondutores ou peças usinadas com precisão que devem manter tolerâncias apertadas.

Habilitando Geometrias Complexas

A ação capilar da brasagem permite que o metal de adição flua para juntas intrincadas, não lineares e de difícil acesso.

A brasagem é perfeitamente adequada para montagens com múltiplas juntas, canais internos ou conexões com acesso restrito, que são desafios comuns na indústria aeroespacial e em máquinas avançadas.

Um Olhar Sobre Aplicações Industriais Específicas

Compreender onde e por que a brasagem é usada fornece uma imagem mais clara de suas capacidades.

Aeroespacial e Defesa

Neste setor, a confiabilidade é primordial. A brasagem é usada por sua capacidade de produzir juntas de alta resistência e leves em sistemas de combustível, componentes de motores e conjuntos de sensores. A brasagem a vácuo, em particular, garante juntas excepcionalmente limpas e fortes, livres de contaminantes.

Automotiva e Geração de Energia

A brasagem é uma solução econômica para produção em alto volume. É amplamente utilizada para fabricar trocadores de calor, radiadores e componentes de ar condicionado, onde milhares de juntas devem ser feitas de forma confiável e serem à prova de vazamentos.

Médica e Semicondutores

Essas indústrias exigem extrema limpeza e precisão. A brasagem é usada para montar instrumentos cirúrgicos, implantes médicos e componentes eletrônicos selados a vácuo. A natureza de baixa temperatura e limpa do processo evita a contaminação e danos a materiais sensíveis.

Compreendendo as Desvantagens

Nenhum processo é perfeito para todas as situações. Ser um consultor confiável significa reconhecer as limitações da brasagem.

Menor Resistência do Que Juntas Soldadas

Embora uma junta brasada seja forte, ela geralmente não é tão forte quanto uma junta devidamente soldada entre os mesmos dois metais base. A resistência é limitada pela resistência ao cisalhamento do próprio metal de adição.

Requisito de Limpeza Extrema

A brasagem é altamente sensível à contaminação da superfície. As peças devem ser meticulosamente limpas de todos os óleos, óxidos e detritos antes do aquecimento. A falha em fazer isso impedirá que o metal de adição molhe as superfícies e flua para a junta, resultando em uma ligação falha.

Necessidade de Folgas Apertadas e Uniformes

A ação capilar, o princípio físico por trás da brasagem, só funciona quando a folga entre os dois componentes é muito pequena e consistente (tipicamente de 0,001 a 0,005 polegadas). Isso requer usinagem e ajuste precisos, o que pode aumentar os custos de fabricação.

Como Determinar Se a Brasagem É Adequada Para Sua Aplicação

Use estas diretrizes para tomar uma decisão estratégica para o seu projeto.

- Se o seu foco principal é unir materiais dissimilares ou uma montagem complexa: A brasagem é uma candidata líder devido à sua flexibilidade e capacidade de unir diferentes famílias de materiais sem derretê-los.

- Se o seu foco principal é preservar as propriedades do material e evitar distorções: A brasagem é provavelmente a escolha superior, especialmente para materiais finos ou componentes que já foram tratados termicamente ou usinados com precisão.

- Se o seu foco principal é a máxima resistência absoluta da junta em componentes de aço simples e espessos: Um processo de soldagem tradicional pode ser uma solução mais direta e robusta.

Em última análise, a seleção da brasagem é uma decisão estratégica de engenharia que prioriza a flexibilidade do projeto, a integridade do material e a precisão da junta.

Tabela Resumo:

| Indústria | Aplicações Chave | Por Que a Brasagem É Usada |

|---|---|---|

| Aeroespacial e Defesa | Sistemas de combustível, componentes de motores, sensores | Juntas de alta resistência, leves e limpas (brasagem a vácuo) |

| Médica e Semicondutores | Instrumentos cirúrgicos, implantes, eletrônicos | Precisão, limpeza, evita danos a materiais sensíveis |

| Automotiva e Geração de Energia | Trocadores de calor, radiadores, componentes de AC | Econômico, juntas à prova de vazamentos para produção em alto volume |

| Manufatura Geral | Componentes hidráulicos, montagens complexas | Une materiais dissimilares, preserva a integridade de paredes finas |

Precisa unir materiais dissimilares ou criar montagens complexas e de alta integridade? As vantagens estratégicas da brasagem — preservação das propriedades do material, habilitação de geometrias complexas e criação de juntas à prova de vazamentos — são essenciais para a fabricação de alto valor. A KINTEK é especializada em equipamentos de laboratório e consumíveis que suportam processos avançados de brasagem, atendendo às necessidades precisas de laboratórios e departamentos de P&D. Deixe nossos especialistas ajudá-lo a determinar se a brasagem é a solução certa para o seu projeto. Entre em contato conosco hoje para discutir seus requisitos de aplicação específicos.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- O que é um processo de reparo por brasagem? Uma Solução de Baixo Calor para União de Metais Forte e Sem Costura

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Quais são as vantagens da brasagem em comparação com a soldagem? Obtenha uma União de Metais Limpa e com Baixa Distorção

- Qual é o processo de brasagem a vácuo? Obtenha uma União Metálica Forte e de Alta Pureza

- Qual é o custo de um forno de brasagem a vácuo? Um guia para fatores-chave e estratégia de investimento