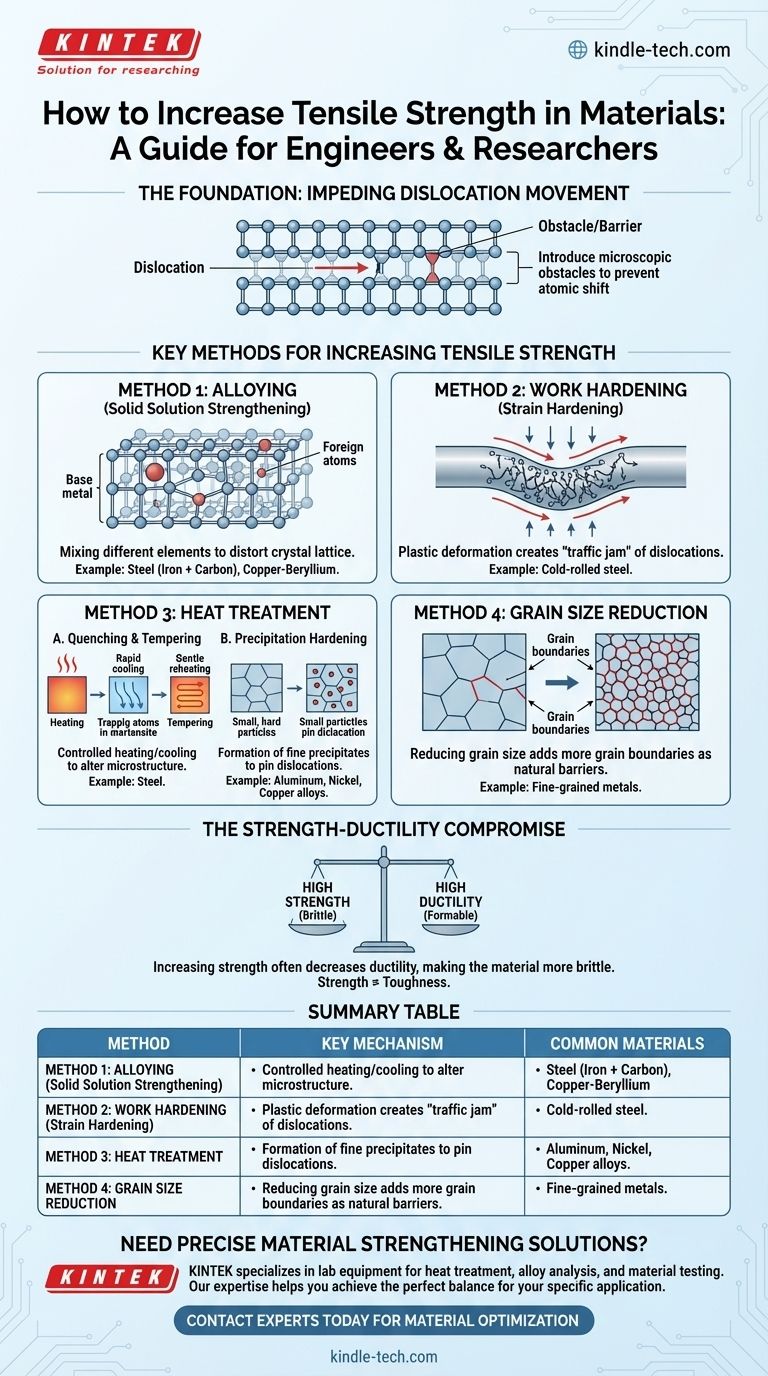

Em sua essência, a resistência à tração é aumentada pela introdução de obstáculos microscópicos que impedem a mudança da estrutura cristalina interna de um material sob carga. Os métodos mais comuns para criar esses obstáculos são a liga do material com outros elementos, a deformação por encruamento e a alteração de sua estrutura cristalina com tratamentos térmicos precisos.

O desafio central na ciência dos materiais não é apenas aumentar a resistência, mas gerenciar a compensação inerente. Quase todo método que aumenta a resistência à tração de um material diminuirá sua ductilidade, tornando-o mais quebradiço.

A Base: Como os Materiais Resistem à Força

Compreendendo a Rede Cristalina

A maioria dos metais é cristalina, o que significa que seus átomos estão dispostos em uma grade altamente organizada e repetitiva chamada rede. Essa estrutura é o que confere aos metais suas propriedades fundamentais.

O Papel das Discordâncias

Dentro dessa rede perfeita, sempre existem imperfeições conhecidas como discordâncias. Você pode visualizar uma discordância como um semiplano extra de átomos inserido na estrutura cristalina.

Quando uma força é aplicada, é o movimento dessas discordâncias através da rede que permite que o material se deforme permanentemente, em vez de quebrar como vidro.

O Objetivo: Impedir o Movimento das Discordâncias

Para aumentar a resistência à tração de um material, você deve dificultar o movimento dessas discordâncias. Toda a ciência do fortalecimento de metais gira em torno da criação de barreiras e da "fixação" dessas discordâncias no lugar.

Métodos Chave para Aumentar a Resistência à Tração

Método 1: Liga (Fortalecimento por Solução Sólida)

Isso envolve a mistura de diferentes elementos no metal base. Os átomos adicionados distorcem a rede cristalina, criando campos de tensão que atuam como obstáculos para o movimento das discordâncias.

A referência fornecida destaca isso perfeitamente: adicionar carbono ao ferro perturba sua rede para criar aço, um material muito mais forte que o ferro puro. Da mesma forma, adicionar berílio ao cobre cria uma liga com resistência excepcional.

Método 2: Encruamento (Endurecimento por Deformação)

Este método envolve o fortalecimento de um metal deformando-o plasticamente a uma temperatura abaixo de seu ponto de recristalização. Dobrar, laminar ou trefilar um metal cria uma alta densidade de novas discordâncias.

Essas novas discordâncias se emaranham e interferem umas nas outras, criando efetivamente um "engarrafamento" que torna o movimento adicional – e, portanto, a deformação adicional – muito mais difícil. É por isso que um clipe de papel se torna mais difícil de dobrar depois de dobrá-lo para frente e para trás algumas vezes.

Método 3: Tratamento Térmico

O tratamento térmico modifica a resistência de um material controlando as taxas de aquecimento e resfriamento para produzir diferentes estruturas microscópicas (fases).

Têmpera e Revenimento são comuns para o aço. O resfriamento rápido (têmpera) do aço a partir de alta temperatura aprisiona seus átomos em uma estrutura muito forte, mas quebradiça, chamada martensita. O aquecimento subsequente e mais suave (revenimento) alivia parte da tensão interna, sacrificando uma pequena quantidade de resistência para recuperar a tenacidade crucial.

O Endurecimento por Precipitação é usado para ligas de alumínio, níquel e cobre. Este processo envolve um tratamento térmico que faz com que partículas extremamente pequenas e duras (precipitados) se formem dentro da estrutura granular do material. Essas partículas são obstáculos poderosos que efetivamente fixam as discordâncias.

Método 4: Redução do Tamanho do Grão

Os metais são feitos de muitos cristais individuais, ou "grãos". A fronteira onde dois grãos se encontram atua como uma barreira natural para o movimento das discordâncias.

Ao reduzir o tamanho médio do grão, você aumenta a área total dessas fronteiras de grão. Mais fronteiras significam mais obstáculos, o que resulta em maior resistência à tração. O tamanho do grão é tipicamente controlado durante o processo de fundição ou tratamento térmico.

Compreendendo as Compensações: O Equilíbrio entre Resistência e Ductilidade

O Compromisso Inevitável

Aumentar a resistência à tração não é um "almoço grátis". Ao dificultar o movimento das discordâncias, você também reduz a capacidade do material de se deformar antes de fraturar. Essa propriedade é conhecida como ductilidade.

Um material altamente fortalecido é frequentemente mais quebradiço. Ele pode suportar uma carga maior, mas falhará com pouca ou nenhuma advertência ou deformação visível.

Resistência vs. Tenacidade

Também é fundamental distinguir resistência de tenacidade. A tenacidade é a capacidade de um material de absorver energia e resistir à fratura, especialmente na presença de uma falha.

Tornar um material extremamente forte pode, às vezes, diminuir sua tenacidade, tornando-o mais suscetível a falhas catastróficas por uma pequena rachadura ou entalhe. Esta é uma preocupação primordial na engenharia estrutural e aeroespacial.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma estratégia de fortalecimento depende inteiramente da aplicação pretendida e de seus requisitos de desempenho específicos.

- Se o seu foco principal é a resistência máxima a qualquer custo: Você provavelmente usará um material fortemente ligado combinado com um tratamento térmico agressivo, mas deve projetar para a baixa ductilidade e potencial fragilidade resultantes.

- Se o seu foco principal é a conformabilidade durante a fabricação: Você pode começar com um material mais macio e dúctil e usar o encruamento do próprio processo de conformação para atingir a resistência final desejada na peça acabada.

- Se o seu foco principal é um equilíbrio de resistência, tenacidade e confiabilidade: Você provavelmente escolherá uma liga bem compreendida e um protocolo de tratamento térmico padrão, como têmpera e revenimento para aço, para alcançar propriedades comprovadas e previsíveis.

Em última análise, dominar a resistência do material reside no controle de sua estrutura microscópica para atingir seu objetivo de engenharia específico.

Tabela Resumo:

| Método | Mecanismo Chave | Materiais Comuns |

|---|---|---|

| Liga | Distorce a rede cristalina com átomos estranhos | Aço (Ferro + Carbono), Cobre-Berílio |

| Encruamento | Aumenta a densidade de discordâncias através da deformação | Metais (por exemplo, aço laminado a frio) |

| Tratamento Térmico | Altera a microestrutura através de aquecimento/resfriamento controlado | Aço (Têmpera/Revenimento), Ligas de Alumínio |

| Redução do Tamanho do Grão | Adiciona contornos de grão como barreiras de discordância | Metais e ligas de grão fino |

Precisa de soluções precisas de fortalecimento de materiais para seu laboratório ou produção? A KINTEK é especializada em equipamentos e consumíveis de laboratório para tratamento térmico, análise de ligas e testes de materiais. Nossa experiência ajuda você a alcançar o equilíbrio perfeito de resistência, ductilidade e tenacidade para sua aplicação específica. Entre em contato com nossos especialistas hoje para otimizar o desempenho de seus materiais!

Guia Visual

Produtos relacionados

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Fabricante Personalizado de Peças de PTFE Teflon para Tubos de Centrífuga

As pessoas também perguntam

- Qual é a função do equipamento de peneiramento em ligas CuAlMn? Controle de Precisão do Tamanho dos Poros

- Qual é o papel das peneiras padrão na preparação de sucata de ouro para estudos de cinética de lixiviação?

- Qual é o propósito principal do uso de peneiras padrão? Domine a uniformidade das partículas para a preparação de catalisadores de alta qualidade

- Como um agitador de peneira vibratória é usado na análise do tamanho de partícula de pós de ligas mecânicas? Guia de Especialista

- Quais são as especificações para peneiras de teste? Um Guia para Padrões ASTM & ISO para Análise Precisa de Partículas