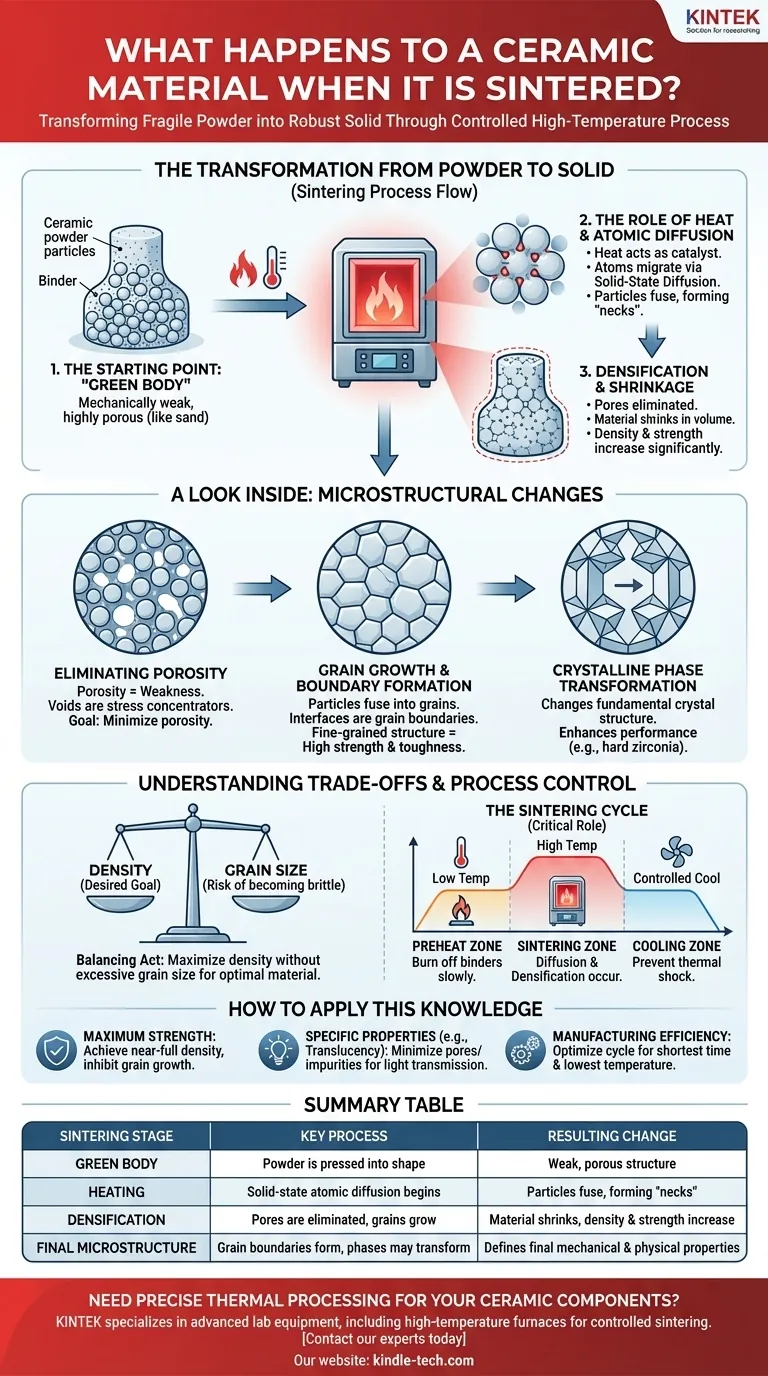

Em sua essência, a sinterização é um processo de alta temperatura que transforma um pó frágil e compactado em um objeto cerâmico denso, forte e sólido. Ao aplicar calor logo abaixo do ponto de fusão do material, as partículas cerâmicas individuais se fundem, eliminando os vazios entre elas e fazendo com que a peça inteira encolha e aumente sua densidade. Essa ligação em nível atômico é o que confere às cerâmicas sinterizadas suas propriedades mecânicas e físicas excepcionais.

A sinterização não é simplesmente assar; é um processo controlado de engenharia microestrutural. Seu propósito fundamental é eliminar a porosidade, permitindo que os átomos se difundam através dos limites das partículas, transformando assim um compacto de pó fraco em um sólido robusto e de alto desempenho.

A Transformação de Pó em Sólido

A sinterização é a etapa crítica que converte um material moldado, mas frágil, em um componente funcional e acabado. O processo é uma jornada de movimento atômico e consolidação estrutural.

O Ponto de Partida: O "Corpo Verde"

Antes da sinterização, a cerâmica existe como um "corpo verde". Este é formado pela prensagem de pó cerâmico, frequentemente misturado com um ligante, na forma desejada.

O corpo verde tem forma e alguma resistência ao manuseio, mas é mecanicamente fraco e altamente poroso, muito parecido com uma pilha de areia bem compactada.

O Papel do Calor e da Difusão Atômica

O calor é o catalisador da sinterização. À medida que o corpo verde é aquecido em um forno, os átomos nas partículas cerâmicas ganham energia suficiente para se mover.

Esse movimento, conhecido como difusão no estado sólido, permite que os átomos migrem de uma partícula para outra em seus pontos de contato. As partículas começam a se fundir, formando "pescoços" que crescem com o tempo.

Densificação e Contração

À medida que as partículas se fundem e se rearranjam para formar uma estrutura mais densa, os poros entre elas são gradualmente eliminados.

Essa eliminação do espaço vazio faz com que todo o componente encolha em volume. Essa contração é um indicador direto e visível de densificação bem-sucedida, resultando em uma peça final significativamente mais dura e forte.

Uma Olhada Interna: Mudanças Microestruturais

As propriedades notáveis de uma cerâmica sinterizada são um resultado direto das mudanças que ocorrem em nível microscópico. A microestrutura final dita o desempenho do material.

Eliminando a Porosidade

A porosidade é a principal fonte de fraqueza em uma cerâmica não sinterizada. Esses vazios atuam como concentradores de tensão, onde as trincas podem facilmente iniciar e propagar sob carga.

O principal objetivo da sinterização é reduzir essa porosidade ao mínimo, criando um material denso que possa resistir eficazmente à falha mecânica.

Crescimento de Grãos e Formação de Contornos

À medida que as partículas originais se fundem, elas formam cristais maiores e interligados, conhecidos como grãos. As interfaces onde esses diferentes grãos se encontram são chamadas de contornos de grão.

O tamanho e a forma finais desses grãos são críticos. Geralmente, uma estrutura de grãos finos é desejável para alta resistência e tenacidade.

Transformação de Fase Cristalina

Em algumas cerâmicas avançadas, a sinterização faz mais do que apenas densificar o material. Ela também pode desencadear uma mudança na estrutura cristalina fundamental do material.

Por exemplo, a zircônia é transformada de um estado monoclínico mais fraco para um estado cristalino politetragonal excepcionalmente duro e tenaz durante a sinterização, melhorando dramaticamente seu desempenho para aplicações exigentes.

Compreendendo as Compensações e o Controle do Processo

A sinterização é um equilíbrio delicado. Alcançar o resultado desejado requer controle preciso sobre as variáveis do processo, pois cada uma apresenta uma potencial compensação.

O Equilíbrio entre Densidade e Tamanho de Grão

O objetivo principal é atingir a densidade máxima, mas isso requer tempo significativo em altas temperaturas. Infelizmente, essas mesmas condições também promovem o crescimento de grãos.

Se os grãos crescerem demais, o material pode se tornar mais frágil, mesmo que esteja totalmente denso. O processo ideal atinge alta densidade, mantendo o tamanho do grão pequeno e uniforme.

O Risco de Sinterização Incompleta

A aplicação de calor ou tempo insuficiente resulta em sinterização incompleta. A peça reterá porosidade residual significativa, tornando-a fraca, não confiável e muitas vezes inutilizável para seu propósito.

O Papel Crítico do Ciclo de Sinterização

O processo de aquecimento e resfriamento, ou "ciclo de sinterização", deve ser meticulosamente controlado. Um ciclo típico em um forno de túnel inclui:

- Zona de Pré-aquecimento: Uma etapa de temperatura mais baixa para queimar lentamente quaisquer ligantes ou lubrificantes do corpo verde.

- Zona de Sinterização: A manutenção em alta temperatura onde ocorrem a difusão e a densificação.

- Zona de Resfriamento: Uma fase de resfriamento controlada para evitar choque térmico e rachaduras.

Como Aplicar Este Conhecimento

Compreender os princípios da sinterização permite conectar as decisões do processo aos resultados finais do material.

- Se seu foco principal é a máxima resistência e durabilidade: O objetivo é atingir uma densidade próxima da total, implementando estratégias para inibir o crescimento excessivo de grãos, como otimizar a temperatura e os tempos de manutenção.

- Se seu foco principal é alcançar propriedades específicas (como translucidez): O objetivo muda para o controle preciso da microestrutura final, minimizando quaisquer poros residuais ou impurezas que possam dispersar a luz.

- Se seu foco principal é a eficiência de fabricação: O objetivo é otimizar o ciclo de sinterização para o menor tempo e a menor temperatura que ainda atinja a densidade e as propriedades exigidas.

Em última análise, dominar o processo de sinterização é sobre controlar precisamente as mudanças em nível atômico para construir um desempenho excepcional do material desde o início.

Tabela Resumo:

| Estágio de Sinterização | Processo Chave | Mudança Resultante |

|---|---|---|

| Corpo Verde | O pó é prensado na forma | Estrutura fraca e porosa |

| Aquecimento | Começa a difusão atômica no estado sólido | Partículas se fundem, formando 'pescoços' |

| Densificação | Os poros são eliminados, os grãos crescem | O material encolhe, a densidade e a resistência aumentam |

| Microestrutura Final | Contornos de grão se formam, fases podem se transformar | Define as propriedades mecânicas e físicas finais |

Precisa de processamento térmico preciso para seus componentes cerâmicos? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo fornos de alta temperatura perfeitos para ciclos de sinterização controlados. Nossas soluções ajudam você a alcançar o equilíbrio perfeito de densidade e tamanho de grão para um desempenho superior do material. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas de sinterização em laboratório!

Guia Visual

Produtos relacionados

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Qual a temperatura de queima da porcelana? Um Guia para Ciclos de Queima Dentária de Precisão

- Como o controle preciso de temperatura impacta a sinterização de ligas TiAl? Domine o Desenvolvimento da Microestrutura

- Quais são cinco aplicações da soldagem? Da Eletrônica à Arte, Domine a União de Materiais

- Qual é a função de um forno de porcelana? Queima de Precisão para Restaurações Dentárias Realistas

- Por que a porcelana é cozida a vácuo? Para Eliminar a Porosidade para Força Superior e Translúcidez