Em sua essência, a química de deposição é o processo de construção de um filme fino sólido em uma superfície a partir de ingredientes químicos gasosos. Ao contrário dos métodos físicos que simplesmente movem um material de uma fonte para um alvo, a deposição química usa reações controladas em um substrato para sintetizar uma camada de material inteiramente nova, átomo por átomo.

A distinção crucial a ser compreendida é que a deposição química constrói um novo material através de reações de superfície, enquanto a deposição física transfere um material existente de uma fonte para um substrato sem alterar sua identidade química.

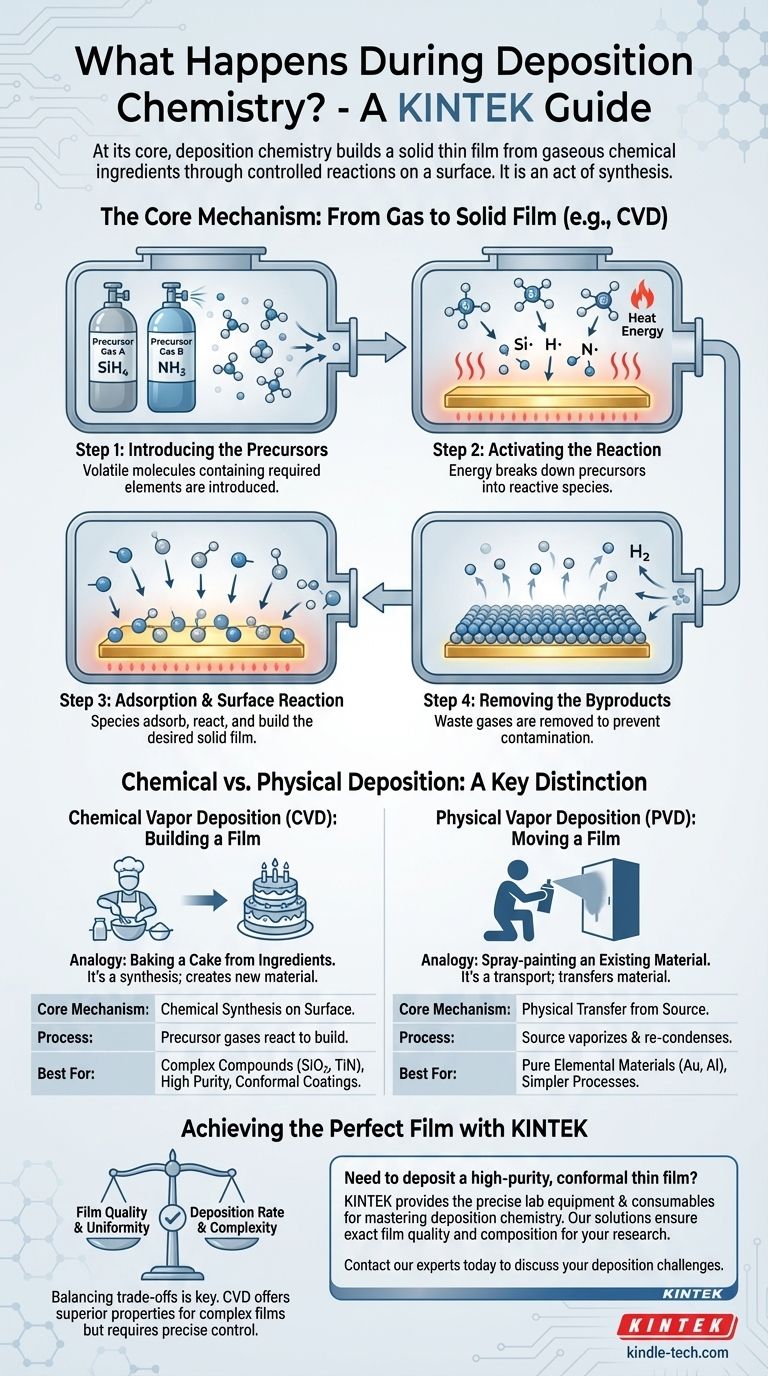

O Mecanismo Central: Do Gás ao Filme Sólido

A Deposição Química a Vapor (CVD) é a principal família de processos que depende da química de deposição. Envolve uma série de etapas cuidadosamente controladas para transformar moléculas em fase gasosa em um filme sólido de alta pureza.

Etapa 1: Introdução dos Precursores

O processo começa com a introdução de um ou mais gases precursores voláteis em uma câmara de reação. Esses precursores são moléculas especificamente escolhidas para conter os elementos atômicos necessários para o filme final.

Etapa 2: Ativação da Reação

A energia, tipicamente na forma de calor, é aplicada ao substrato. Essa energia decompõe as moléculas precursoras em espécies químicas mais reativas.

Etapa 3: Adsorção e Reação de Superfície

Essas espécies reativas adsorvem (aderem) na superfície quente do substrato. Aqui, elas reagem entre si ou com a própria superfície para formar o material sólido desejado, criando um filme fino e estável.

Etapa 4: Remoção dos Subprodutos

Uma característica crítica e definidora da CVD é a criação de subprodutos voláteis. Esses gases residuais da reação química devem ser eficientemente removidos da câmara para evitar que contaminem o filme em crescimento.

Deposição Química vs. Física: Uma Distinção Fundamental

Compreender o que a química de deposição é fica mais claro quando você a contrasta com sua contraparte, a Deposição Física a Vapor (PVD).

Deposição Química a Vapor (CVD): Construindo um Filme

A CVD é um ato de síntese. Pense nela como assar um bolo: você introduz ingredientes individuais (gases precursores) em um forno (a câmara aquecida), e uma reação química os transforma em um novo produto sólido (o filme).

Deposição Física a Vapor (PVD): Movendo um Filme

A PVD é um processo de transporte. Usando o exemplo da evaporação térmica, um material de origem é aquecido até vaporizar e então simplesmente se recondensa em um substrato mais frio. Isso é mais como pintar com spray, onde você está apenas movendo a tinta da lata para a parede sem uma mudança química.

Compreendendo as Vantagens e Desvantagens

A escolha de um processo de deposição química envolve o equilíbrio de vários fatores críticos. As condições que controlam a química da reação impactam diretamente as propriedades finais do filme.

Propriedades do Filme vs. Taxa de Deposição

A obtenção de um filme uniforme e de alta qualidade geralmente requer uma reação lenta e cuidadosamente controlada. Aumentar a temperatura ou o fluxo de precursor para acelerar a taxa de deposição pode introduzir defeitos, tensões ou não uniformidade na estrutura do filme.

Complexidade do Processo

A CVD requer controle preciso sobre temperaturas, pressões, fluxos de gás e o gerenciamento de produtos químicos precursores e subprodutos frequentemente reativos. Isso pode torná-la mais complexa do que as técnicas PVD diretas.

Versatilidade de Materiais

A grande força da química de deposição é sua capacidade de criar filmes de alta pureza de compostos complexos, ligas e materiais — como nitreto de silício ou carboneto de tungstênio — que não podem ser simplesmente evaporados e recondensados como um metal puro.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um método de deposição química ou física depende inteiramente do material que você precisa criar e das propriedades que deseja que ele tenha.

- Se seu foco principal é depositar um material elementar puro (como ouro ou alumínio) com relativa simplicidade: Um método PVD é frequentemente a abordagem mais direta e eficiente.

- Se seu foco principal é criar um filme composto altamente puro, denso e conformal (como dióxido de silício ou nitreto de titânio): A CVD é o método superior devido à sua abordagem de síntese química "de baixo para cima".

Em última análise, compreender essa diferença fundamental entre construir e transferir um material é a chave para controlar as propriedades do seu filme fino final.

Tabela Resumo:

| Aspecto | Deposição Química (CVD) | Deposição Física (PVD) |

|---|---|---|

| Mecanismo Central | Síntese química na superfície do substrato | Transferência física de material da fonte para o substrato |

| Processo | Gases precursores reagem para construir um novo material | Material de origem é vaporizado e recondensa |

| Analogia | Assar um bolo a partir de ingredientes | Pintar com spray um material existente |

| Melhor Para | Compostos complexos (ex: SiO₂, TiN), alta pureza, revestimentos conformais | Materiais elementares puros (ex: Au, Al), processos mais simples |

Precisa depositar um filme fino conformal de alta pureza?

O processo de síntese química da CVD é ideal para criar filmes compostos complexos com propriedades superiores. A KINTEK é especializada em fornecer o equipamento de laboratório preciso e os consumíveis necessários para dominar a química de deposição.

Nossas soluções ajudam você a alcançar a qualidade do filme, uniformidade e composição do material exatas que sua pesquisa ou produção exige. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus desafios específicos de deposição.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

As pessoas também perguntam

- O que é deposição química de vapor assistida por plasma? Obtenha filmes finos de alta qualidade a baixa temperatura

- Para que serve o PECVD? Obtenha filmes finos de alto desempenho e baixa temperatura

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- O que é o processo de Deposição Química a Vapor Assistida por Plasma? Desbloqueie Filmes Finos de Alta Qualidade a Baixa Temperatura