Em resumo, o PECVD utiliza uma mistura precisa de gases, cada um com um papel específico. Os gases primários são os gases precursores como o silano (SiH₄) e a amônia (NH₃) que contêm os átomos para o filme, e os gases transportadores como o argônio (Ar) ou o nitrogênio (N₂) que são usados para diluir os precursores e controlar a reação. Outros gases podem ser adicionados para dopagem ou limpeza da câmara.

A principal conclusão é que o PECVD não se trata de um único gás, mas de uma receita cuidadosamente controlada. A combinação de gases precursores, transportadores e, por vezes, dopantes — ativados por plasma — é o que permite aos engenheiros depositar filmes finos de alta qualidade a temperaturas significativamente mais baixas do que os métodos tradicionais.

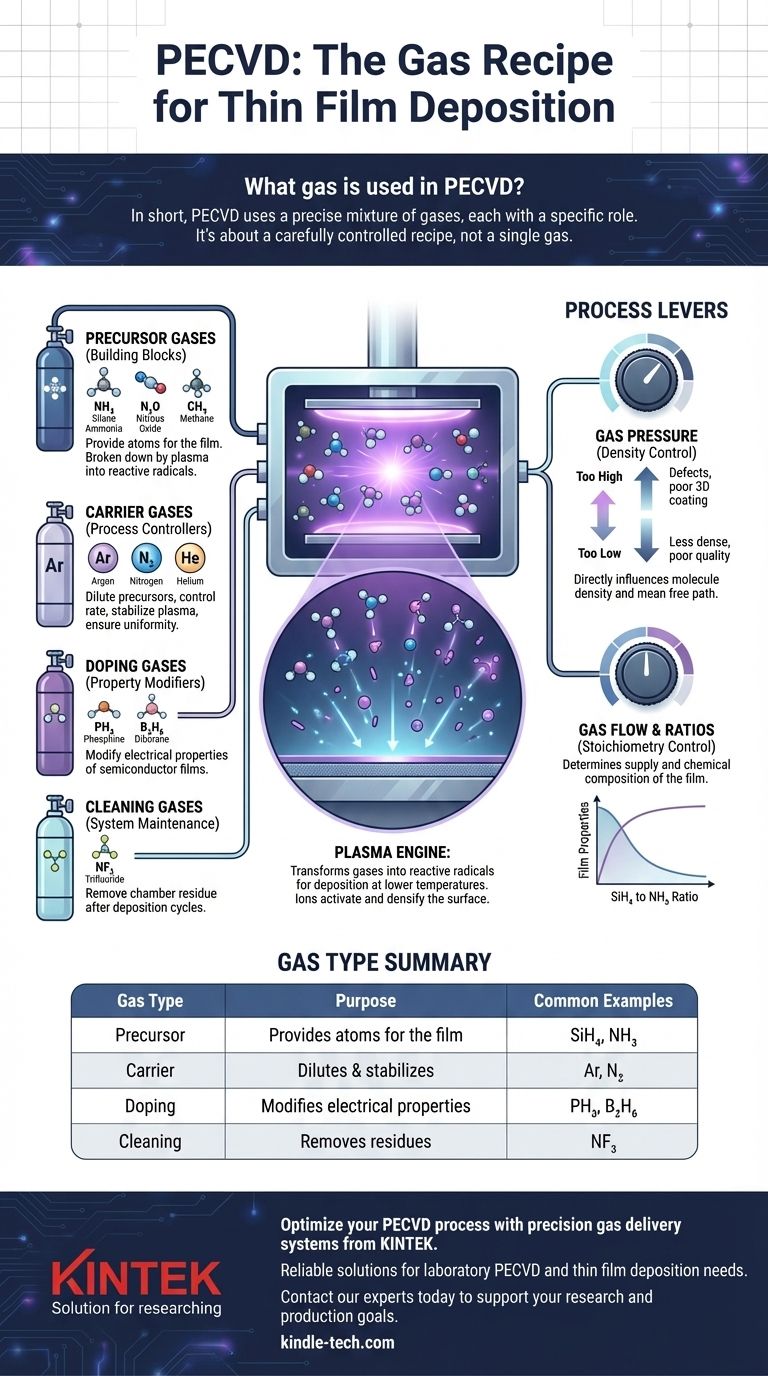

Os Componentes Essenciais de uma Mistura de Gás PECVD

A receita de gás em um processo de Deposição Química a Vapor Aprimorada por Plasma (PECVD) é fundamental para as propriedades do filme fino final. Os gases podem ser categorizados em vários grupos funcionais distintos.

Gases Precursores: Os Blocos Construtores

Os gases precursores são os ingredientes essenciais que contêm os elementos atômicos que você pretende depositar. O plasma decompõe essas moléculas, permitindo que os átomos desejados se depositem na superfície do substrato.

Exemplos comuns incluem:

- Silano (SiH₄): A principal fonte para depositar silício (Si).

- Amônia (NH₃): Uma fonte comum de nitrogênio (N) para filmes de nitreto de silício (SiNₓ).

- Óxido Nitroso (N₂O): Uma fonte de oxigênio (O) para filmes de dióxido de silício (SiO₂).

- Metano (CH₄): Uma fonte de carbono (C) para filmes de carbono tipo diamante (DLC).

Gases Transportadores: Os Controladores de Processo

Os gases transportadores, também conhecidos como gases diluentes, são inertes e não se tornam parte do filme final. Seu propósito é gerenciar o processo de deposição.

Eles servem para diluir os gases precursores reativos, o que ajuda a controlar a taxa de deposição e garantir que a reação não ocorra muito rapidamente ou de forma incontrolável. Eles também ajudam a estabilizar o plasma e garantir uma distribuição uniforme das espécies reativas sobre o substrato, levando a um filme mais uniforme.

Os gases transportadores mais comuns são Argônio (Ar), Nitrogênio (N₂) e Hélio (He).

Gases Dopantes: Modificando as Propriedades Elétricas

Na fabricação de semicondutores, é frequentemente necessário introduzir intencionalmente impurezas em um filme para alterar suas características elétricas. Isso é conseguido adicionando uma pequena quantidade, precisamente controlada, de um gás dopante à mistura principal.

Exemplos incluem fosfina (PH₃) para dopagem tipo n (adicionando fósforo) ou diborano (B₂H₆) para dopagem tipo p (adicionando boro).

Gases de Limpeza: Manutenção do Sistema

Após os ciclos de deposição, material residual pode se acumular dentro da câmara de reação. Para garantir a consistência do processo, a câmara é periodicamente limpa usando um processo de plasma com um gás de limpeza específico.

Gases como o Trifluoreto de Nitrogênio (NF₃) são altamente eficazes na criação de radicais de flúor reativos no plasma, que removem resíduos indesejados à base de silício das paredes da câmara.

Como o Plasma Transforma Esses Gases

O "plasma" no PECVD é o motor que faz o processo funcionar. É um estado de gás altamente energizado, criado pela aplicação de um campo elétrico (tipicamente de radiofrequência), que altera fundamentalmente a forma como as moléculas de gás interagem.

Criação de Radicais Reativos

A imensa energia no plasma, principalmente de elétrons livres, colide com as moléculas estáveis do gás precursor. Essas colisões são energéticas o suficiente para quebrar ligações químicas, criando fragmentos moleculares altamente reativos conhecidos como radicais.

Esses radicais são os verdadeiros agentes da deposição. Por serem tão reativos, eles se ligam facilmente à superfície do substrato para formar o filme desejado, um processo que, de outra forma, exigiria calor extremo.

Ativação e Densificação da Superfície

O plasma também contém íons. Essas partículas carregadas são aceleradas pelo campo elétrico e bombardeiam a superfície do filme em crescimento.

Esse bombardeio iônico serve a dois propósitos. Primeiro, ele ativa a superfície criando locais de ligação disponíveis (ligações pendentes). Segundo, ele compacta fisicamente o material depositado, densificando o filme e melhorando sua qualidade e durabilidade gerais.

Compreendendo as Compensações: Pressão e Fluxo de Gás

Alcançar as propriedades desejadas do filme é um ato de equilíbrio, e a pressão e o fluxo de gás são duas das alavancas de controle mais críticas.

O Impacto da Pressão do Gás

A pressão do gás influencia diretamente a densidade das moléculas na câmara. Definir a pressão correta é uma compensação crucial.

- Pressão muito alta: Isso aumenta a taxa de deposição, mas reduz a distância média que uma partícula pode percorrer antes de uma colisão (o "caminho livre médio"). Isso é prejudicial para o revestimento de estruturas complexas e 3D e pode levar a defeitos.

- Pressão muito baixa: Isso pode levar a um filme menos denso e de menor qualidade. O próprio mecanismo de deposição pode ser alterado, resultando, por vezes, em estruturas de filme indesejáveis.

A Importância do Fluxo e das Proporções de Gás

A taxa de fluxo absoluta de cada gás, gerenciada por controladores de fluxo de massa, determina o suprimento de reagentes. Tão importante quanto é a proporção entre os diferentes gases.

Alterar a proporção de silano para amônia, por exemplo, alterará diretamente a estequiometria e o índice de refração de um filme de nitreto de silício. Esse controle preciso é o que torna o PECVD uma ferramenta tão poderosa para projetar materiais com propriedades específicas.

Escolhendo a Mistura de Gás Certa para o Seu Filme

A seleção de gases é ditada inteiramente pelas propriedades desejadas do filme fino final. Sua abordagem deve ser adaptada ao seu objetivo específico.

- Se o seu foco principal é depositar nitreto de silício (SiNₓ): Sua receita principal será um precursor de silício como SiH₄ misturado com uma fonte de nitrogênio como NH₃, frequentemente diluído com N₂.

- Se o seu foco principal é depositar dióxido de silício (SiO₂): Você combinará um precursor de silício como SiH₄ com uma fonte de oxigênio, mais comumente N₂O, juntamente com um gás transportador.

- Se o seu foco principal é controlar a qualidade e uniformidade do filme: Você deve adicionar um gás transportador inerte como Ar ou N₂ à sua mistura para estabilizar o plasma e garantir uma deposição uniforme.

- Se o seu foco principal é criar um filme semicondutor dopado: Você introduzirá uma pequena quantidade, precisamente medida, de um gás dopante como PH₃ ou B₂H₆ em sua mistura principal de gases.

Em última análise, dominar o PECVD é entender como usar uma receita de gás específica para traduzir a química do plasma em um material funcional e de alta qualidade.

Tabela Resumo:

| Tipo de Gás | Propósito | Exemplos Comuns |

|---|---|---|

| Precursor | Fornece átomos para o filme | Silano (SiH₄), Amônia (NH₃) |

| Transportador | Dilui precursores e estabiliza o plasma | Argônio (Ar), Nitrogênio (N₂) |

| Dopante | Modifica propriedades elétricas | Fosfina (PH₃), Diborano (B₂H₆) |

| Limpeza | Remove resíduos da câmara | Trifluoreto de Nitrogênio (NF₃) |

Otimize seu processo PECVD com sistemas de entrega de gás de precisão da KINTEK.

Seja você depositando nitreto de silício, dióxido de silício ou filmes semicondutores dopados, a mistura de gás correta é crítica para alcançar filmes finos uniformes e de alta qualidade em temperaturas mais baixas. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções confiáveis para as necessidades de PECVD e deposição de filmes finos do seu laboratório.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus objetivos de pesquisa e produção com equipamentos e consumíveis personalizados.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular de Laboratório Vertical de Quartzo

As pessoas também perguntam

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura

- O que é o processo de Deposição Química a Vapor Assistida por Plasma? Desbloqueie Filmes Finos de Alta Qualidade a Baixa Temperatura

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- O que é deposição química de vapor assistida por plasma? Obtenha filmes finos de alta qualidade a baixa temperatura