O equipamento principal utilizado no recozimento é um forno industrial especializado. O tipo e as características específicas deste forno, como a sua capacidade de controlar a atmosfera ou facilitar o arrefecimento rápido, são determinados pelo material a ser tratado e pelo objetivo preciso do processo de tratamento térmico.

O termo "recozimento" abrange uma gama de processos de tratamento térmico, pelo que o equipamento não é de tamanho único. O fator crítico é que o equipamento — um forno de alta temperatura — deve ser escolhido com base no tipo específico de recozimento necessário, como recozimento brilhante ou recozimento em solução.

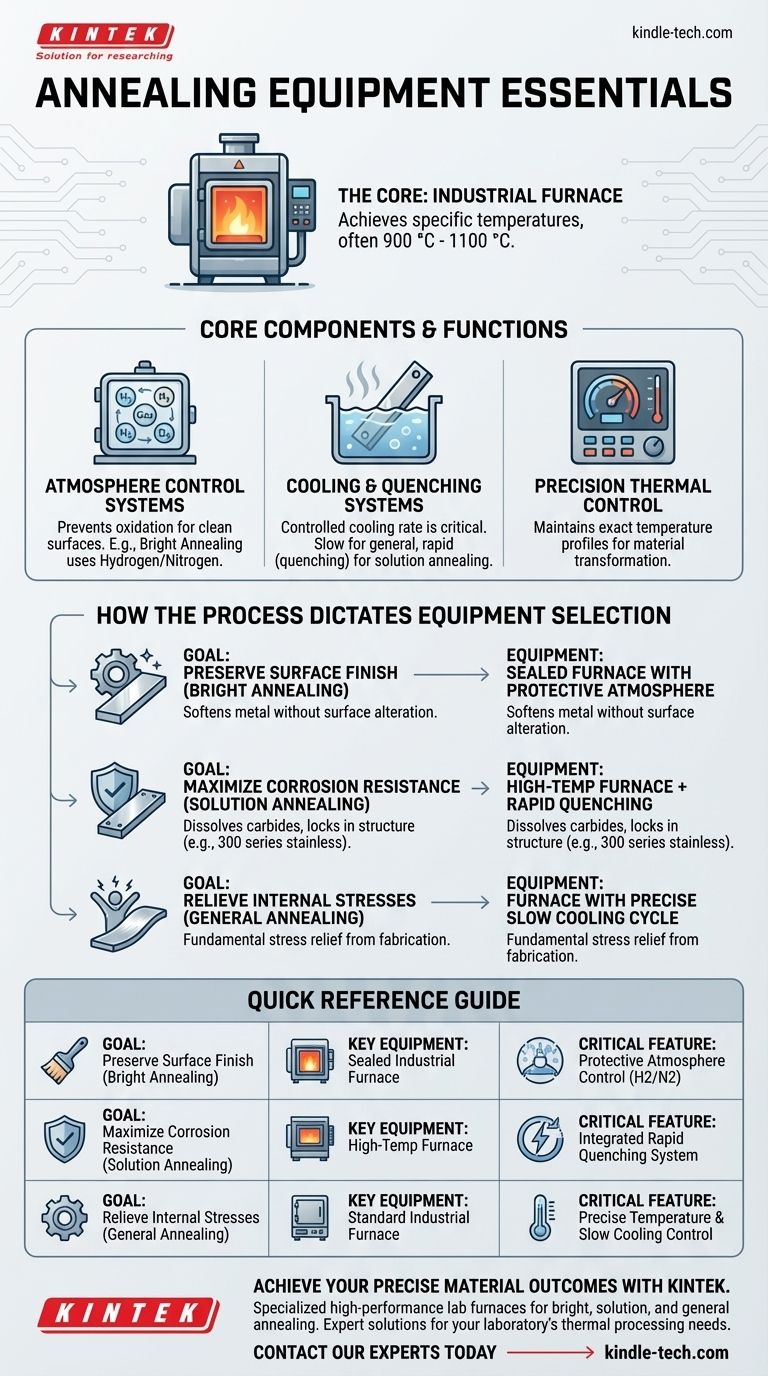

Os Componentes Essenciais do Equipamento de Recozimento

No seu cerne, qualquer operação de recozimento depende de um forno capaz de controlo térmico preciso. No entanto, a complexidade do equipamento estende-se para além do simples aquecimento.

O Forno Industrial

O forno é a peça central do equipamento. Deve ser capaz de atingir e manter as temperaturas específicas exigidas para o material, frequentemente entre 900 °C e 1100 °C para processos como o recozimento em solução.

Sistemas de Controlo de Atmosfera

Para certos processos, controlar a atmosfera dentro do forno é crítico. Isso previne a oxidação e outras reações superficiais que podem manchar o material.

Um excelente exemplo é o forno de recozimento brilhante, que usa uma atmosfera protetora (como hidrogénio ou nitrogénio) para tratar termicamente produtos acabados de aço inoxidável, garantindo que mantenham uma superfície limpa e "brilhante".

Sistemas de Arrefecimento e Têmpera

A taxa de arrefecimento é tão importante quanto o ciclo de aquecimento. Alguns processos requerem um arrefecimento lento e controlado dentro do forno, enquanto outros exigem um arrefecimento rápido, ou têmpera, para fixar uma estrutura material específica.

Como o Processo Dita o Equipamento

O propósito específico do tratamento de recozimento influencia diretamente a seleção do forno e dos seus sistemas associados.

Para Acabamento de Superfície: Recozimento Brilhante

O objetivo do recozimento brilhante é amolecer o metal e aliviar o stress sem alterar a sua aparência superficial.

O equipamento deve ser um forno selado com uma atmosfera controlada e protetora. Isso previne a oxidação que de outra forma ocorreria a altas temperaturas, preservando o acabamento do material.

Para Propriedades do Material: Recozimento em Solução

O recozimento em solução é um processo específico usado principalmente para aços inoxidáveis da série 300 (austeníticos). O seu objetivo é melhorar a ductilidade e a resistência à corrosão.

Este processo envolve o aquecimento do aço para dissolver os carbonetos e, em seguida, arrefecê-lo rapidamente para evitar que se reformem. O equipamento deve, portanto, incluir não apenas um forno de alta temperatura, mas também um sistema integrado ou adjacente para têmpera, como um banho de água ou polímero.

Para Tensão Interna: Recozimento Geral

O objetivo mais fundamental do recozimento é aliviar as tensões internas induzidas durante processos de fabrico como a fundição ou o trabalho a frio.

Para este fim, o equipamento essencial é um forno com controlos de temperatura precisos que pode executar um aquecimento específico e, crucialmente, um ciclo de arrefecimento lento e controlado. O controlo da atmosfera pode ser menos crítico se for planeada uma etapa final de acabamento de superfície.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o equipamento de recozimento correto é uma função do seu objetivo final e do material com que está a trabalhar.

- Se o seu foco principal é preservar um acabamento de superfície impecável: Você precisa de um forno de recozimento brilhante com controlos de atmosfera robustos.

- Se o seu foco principal é maximizar a resistência à corrosão em aço austenítico: Você precisa de um forno de alta temperatura emparelhado com um sistema de têmpera rápida para recozimento em solução.

- Se o seu foco principal é simplesmente aliviar as tensões internas de fabricação: Um forno industrial padrão com controlos precisos de temperatura e taxa de arrefecimento será suficiente.

Em última análise, definir o resultado desejado do material é o primeiro e mais crítico passo para especificar o equipamento de recozimento certo.

Tabela Resumo:

| Objetivo do Recozimento | Equipamento Chave Necessário | Característica Crítica |

|---|---|---|

| Preservar Acabamento de Superfície (Recozimento Brilhante) | Forno Industrial Selado | Controlo de Atmosfera Protetora (ex: Hidrogénio/Nitrogénio) |

| Maximizar Resistência à Corrosão (Recozimento em Solução) | Forno de Alta Temperatura | Sistema Integrado de Têmpera Rápida |

| Aliviar Tensões Internas (Recozimento Geral) | Forno Industrial Padrão | Controlo Preciso de Temperatura e Arrefecimento Lento |

Alcance os seus resultados materiais precisos com o equipamento de recozimento certo.

A KINTEK é especializada no fornecimento de fornos de laboratório de alto desempenho e consumíveis adaptados ao seu processo de recozimento específico, quer necessite de controlo preciso da atmosfera para recozimento brilhante ou capacidades de têmpera rápida para recozimento em solução. A nossa experiência garante que obtém a solução de processamento térmico exata que o seu laboratório necessita para resultados superiores.

Contacte os nossos especialistas hoje para discutir a sua aplicação e encontrar o forno perfeito para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Por que os eletrodos de folha de cobre devem passar por secagem em alta temperatura em estufa a vácuo? Otimizar a Montagem de Células Li6PS5Cl

- Como um forno de sinterização a vácuo controla a distribuição das propriedades do material em Materiais Graduados Funcionalmente (FGM)?

- Para que serve um forno a arco elétrico para derreter? Processamento Eficiente de Sucata Metálica e Mais

- Qual é a principal função das fornalhas de alta temperatura na caracterização mecânica? Simulando a Realidade Extrema

- Como um forno de sinterização de alta temperatura transforma corpos verdes de c-LLZO em eletrólitos cerâmicos densos? Guia de Especialista

- Como um forno de fusão a arco auxilia no estudo do comportamento de corrosão eletroquímica de juntas soldadas?

- Por que um ambiente de forno a vácuo deve ser empregado durante o WEAM? Garanta a Integridade do Feixe e a Pureza do Material

- Que temperatura suporta uma junta soldada por brasagem? A resposta reside na sua escolha do metal de adição