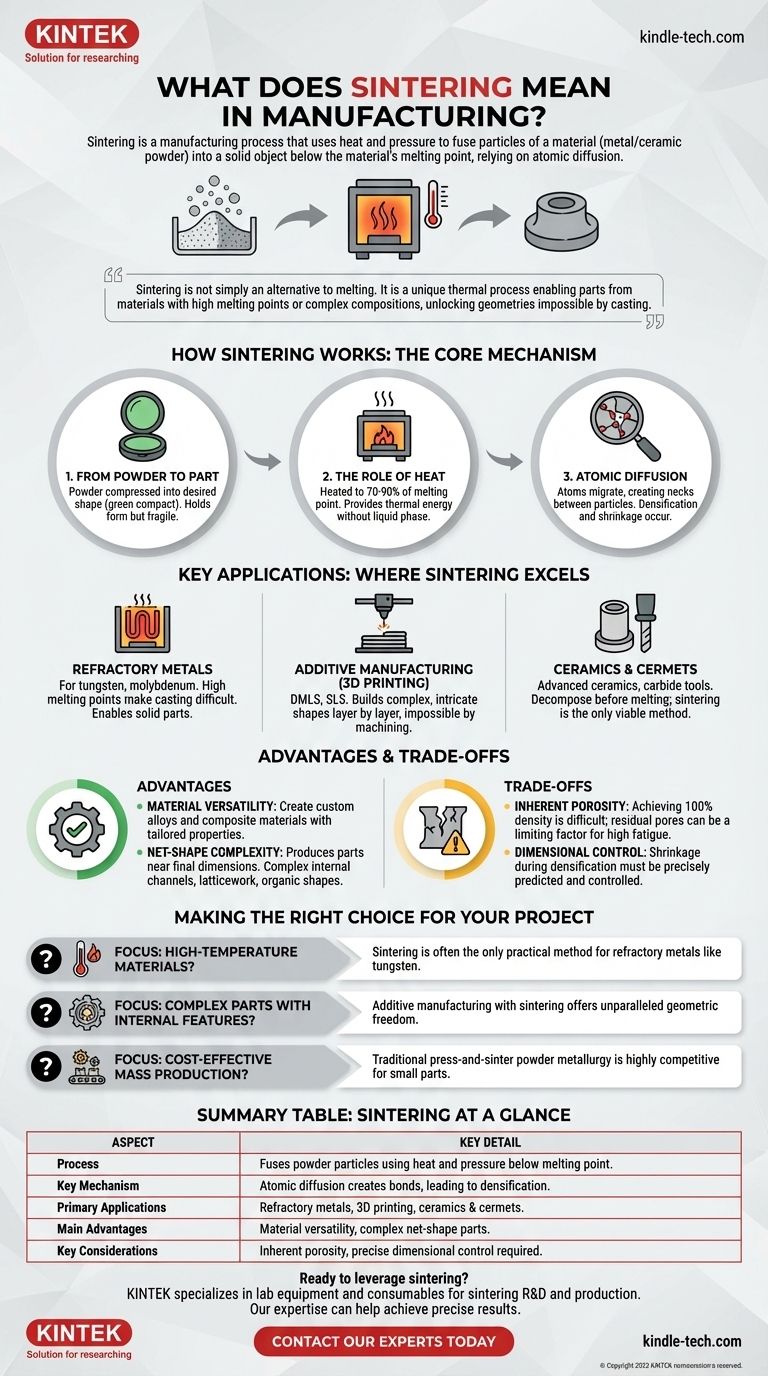

Em essência, a sinterização é um processo de fabricação que utiliza calor e pressão para fundir partículas de um material, como um pó metálico ou cerâmico, em um objeto sólido. Crucialmente, isso ocorre a uma temperatura abaixo do ponto de fusão do material, dependendo da difusão atômica para ligar as partículas, em vez de transformar o material em estado líquido.

A sinterização não é simplesmente uma alternativa à fusão. É um processo térmico exclusivo que permite a criação de peças a partir de materiais com pontos de fusão excepcionalmente altos ou composições complexas, desbloqueando geometrias e propriedades que são frequentemente impossíveis de alcançar através da fundição convencional.

Como Funciona a Sinterização: O Mecanismo Central

Para entender por que a sinterização é tão poderosa, devemos observar como ela transforma pó solto em um componente sólido e denso. O processo é uma interação fascinante de temperatura, pressão e movimento atômico.

Do Pó à Peça

O processo começa com o material em forma de pó. Este pó é frequentemente comprimido em uma forma desejada, conhecida como "compacto verde", que é frágil, mas mantém sua forma. Na manufatura aditiva, este "compacto" é formado camada por camada.

O Papel do Calor

O compacto verde é aquecido em um forno a uma temperatura específica, tipicamente em torno de 70-90% do ponto de fusão absoluto do material. Esse calor fornece a energia térmica necessária para ativar o processo de ligação sem causar uma mudança de fase completa para o líquido.

Difusão Atômica e Ligação

Nesta temperatura elevada, os átomos nas superfícies das partículas de pó tornam-se altamente móveis. Eles começam a migrar através das fronteiras entre as partículas adjacentes, criando pequenas "pontes" ou "pescoços". À medida que o processo continua, esses pescoços crescem, aproximando as partículas, reduzindo o espaço vazio (porosidade) entre elas e fazendo com que toda a peça se densifique e encolha em uma massa sólida.

Aplicações Chave: Onde a Sinterização se Destaca

A sinterização não é uma solução única para todos. Ela se destaca em aplicações específicas onde outros métodos são impraticáveis ou falham em fornecer o desempenho necessário.

Metais Refratários

Materiais como tungstênio e molibdênio têm pontos de fusão tão altos que fundi-los e moldá-los é extremamente difícil e intensivo em energia. A sinterização permite que esses metais sejam formados em peças sólidas (como elementos de fornos de alta temperatura ou contatos elétricos) em temperaturas mais gerenciáveis.

Manufatura Aditiva (Impressão 3D)

Processos como a Sinterização Seletiva a Laser de Metal Direto (DMLS) ou a Sinterização Seletiva a Laser (SLS) são fundamentalmente baseados neste princípio. Um laser de alta potência sinteriza seletivamente camadas finas de pó metálico ou polimérico, uma sobre a outra, para construir formas incrivelmente complexas e intrincadas que seriam impossíveis de usinar ou fundir.

Cerâmicas e Cermets

Quase todas as cerâmicas avançadas (como as usadas em eletrônicos ou blindagens) e cermets (compósitos cerâmico-metálicos como ferramentas de corte de carboneto) são produzidas por sinterização. Esses materiais frequentemente se decompõem antes de derreter, tornando a sinterização o único método viável para consolidação.

Compreendendo as Vantagens e Desvantagens

Como qualquer processo de engenharia, a sinterização tem um perfil distinto de benefícios e limitações. Reconhecer isso é crucial para tomar uma decisão informada.

Vantagem: Versatilidade do Material

A sinterização possibilita a criação de ligas personalizadas e materiais compósitos. Ao misturar diferentes tipos de pós antes do início do processo, você pode criar materiais com propriedades adaptadas, como alta dureza combinada com boa tenacidade.

Vantagem: Complexidade de Forma Final (Net-Shape)

Especialmente quando combinada com a impressão 3D, a sinterização pode produzir peças que estão em ou muito próximas de suas dimensões finais ("net-shape"). Essa capacidade de criar canais internos complexos, estruturas em treliça e formas orgânicas reduz drasticamente a necessidade de operações de usinagem secundária.

Desvantagem: Porosidade Inerente

Atingir 100% de densidade é muito difícil e caro. A maioria das peças sinterizadas retém uma pequena quantidade de porosidade residual. Embora muitas vezes insignificante, isso pode ser um fator limitante para aplicações sujeitas a fadiga muito alta, pois os poros podem atuar como pontos de concentração de tensão.

Desvantagem: Controle Dimensional

À medida que as partículas de pó se fundem e a peça se densifica, ela encolhe. Esse encolhimento deve ser previsto e controlado com precisão para alcançar as dimensões finais exatas, o que adiciona uma camada de complexidade ao projeto e ao controle do processo.

Fazendo a Escolha Certa para o Seu Projeto

A escolha da sinterização depende inteiramente do seu material, geometria e requisitos de desempenho.

- Se o seu foco principal é trabalhar com materiais de temperatura extremamente alta: A sinterização é frequentemente o único método de consolidação prático para metais refratários como tungstênio e molibdênio.

- Se o seu foco principal é criar peças altamente complexas com recursos internos: As técnicas de manufatura aditiva que dependem da sinterização oferecem liberdade geométrica incomparável em comparação com a fundição ou usinagem subtrativa.

- Se o seu foco principal é a produção em massa econômica de pequenas peças metálicas: A metalurgia do pó tradicional de prensagem e sinterização é um processo altamente competitivo para componentes como engrenagens e mancais.

Compreender a sinterização permite que você selecione a ferramenta certa para resolver problemas desafiadores de ciência de materiais e design.

Tabela de Resumo:

| Aspecto da Sinterização | Detalhe Chave |

|---|---|

| Processo | Fundir partículas de pó usando calor e pressão, abaixo do ponto de fusão. |

| Mecanismo Chave | A difusão atômica cria ligações entre as partículas, levando à densificação. |

| Aplicações Principais | Metais refratários (tungstênio), manufatura aditiva (impressão 3D), cerâmicas e cermets. |

| Vantagens Principais | Versatilidade do material, capacidade de criar peças complexas de forma final. |

| Considerações Chave | Porosidade inerente, controle preciso do encolhimento dimensional necessário. |

Pronto para alavancar a sinterização em seus projetos de manufatura avançada?

A KINTEK é especializada em equipamentos de laboratório e consumíveis que suportam P&D e produção de sinterização. Se você está desenvolvendo novos materiais com altos pontos de fusão ou criando peças complexas por meio de manufatura aditiva, nossa experiência e produtos podem ajudá-lo a alcançar um processamento térmico preciso e resultados superiores.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades de sinterização do seu laboratório e impulsionar suas inovações.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- O que é um evaporador rotativo a vácuo? Um guia para a remoção suave e eficiente de solventes

- A que temperatura os terpenos evaporam? Desbloqueie o Sabor e os Efeitos Completos da Sua Cannabis

- Como um agitador incubador afeta o rendimento de açúcares redutores? Otimizar a Hidrólise de Pennisetum alopecuroides

- Por que é necessário manter 120°C no pré-tratamento com ácido sulfúrico diluído? Otimizar a Eficiência de Conversão da Biomassa

- Como a biomassa funciona como energia renovável? Uma fonte de energia neutra em carbono explicada

- Por que um homogeneizador ultrassônico é necessário para a dispersão de nanopartículas na captura de CO2? Obtenha nano fluidos de amina estáveis

- Quais são as etapas do processo de manufatura aditiva? Um guia completo do fluxo de trabalho digital para físico

- Qual é a temperatura de um forno de sinterização? Desvende a Chave para a Densificação Perfeita do Material