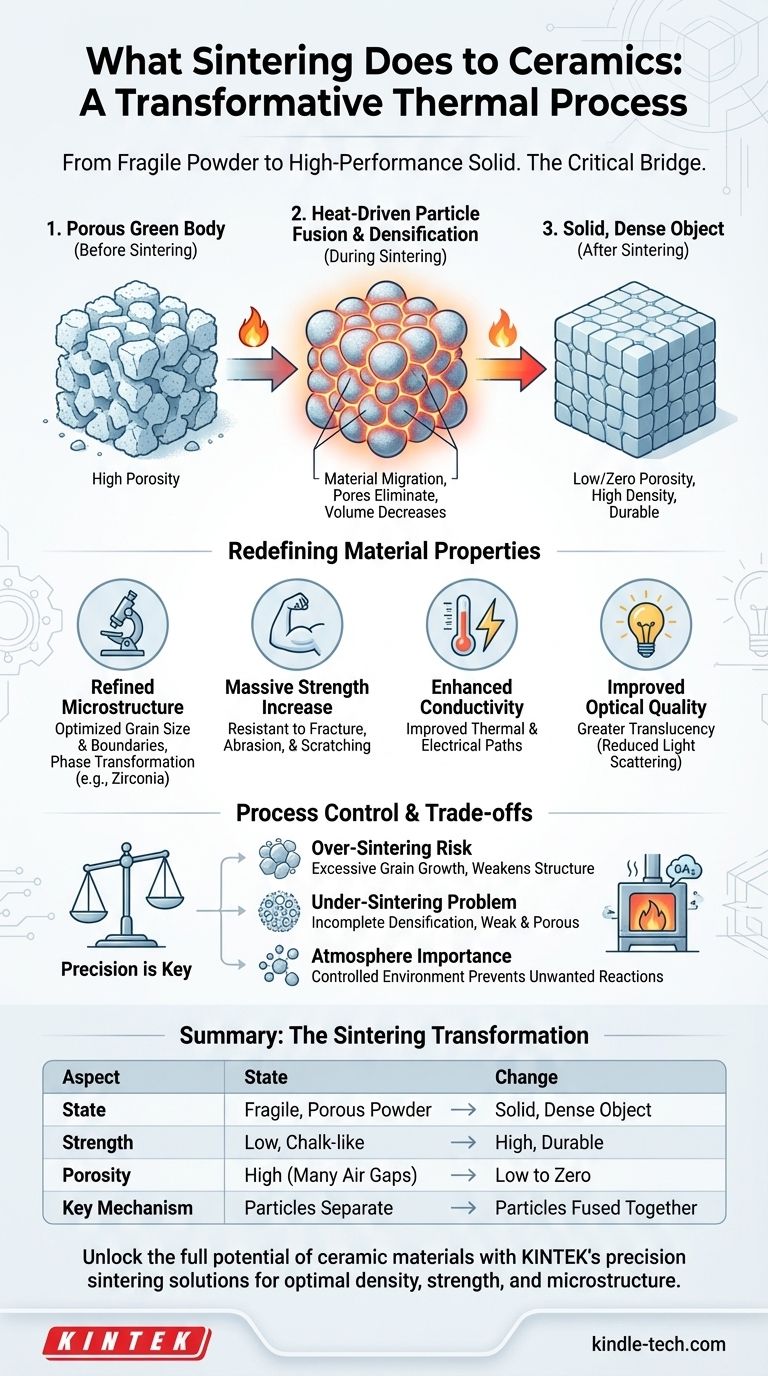

Em essência, a sinterização é um processo térmico transformador que converte um pó cerâmico compactado em um objeto sólido e denso. Ao aquecer o material a uma alta temperatura abaixo do seu ponto de fusão, as partículas individuais se fundem, eliminando os poros entre elas e aumentando drasticamente a densidade, a resistência e a durabilidade geral do material.

O verdadeiro propósito da sinterização é converter um compacto frágil e poroso de pó cerâmico em um corpo denso e sólido. Isso é alcançado usando calor intenso para fundir as partículas individuais, alterando fundamentalmente a microestrutura do material para desbloquear suas propriedades finais de alto desempenho.

O Objetivo Fundamental: Do Pó ao Sólido

A sinterização é a ponte crítica entre uma forma fraca de pó e um componente funcional e robusto. O processo é uma jornada cuidadosamente controlada de transformação estrutural.

O Ponto de Partida: Um Corpo "Verde" Poroso

Antes da sinterização, o pó cerâmico é tipicamente prensado ou moldado em uma forma desejada. Este objeto inicial, frequentemente chamado de "corpo verde", é como giz, frágil e cheio de minúsculos espaços de ar, ou porosidade.

O Mecanismo: Fusão de Partículas Impulsionada pelo Calor

Quando submetidas a altas temperaturas, os átomos nos pontos de contato entre as partículas de pó tornam-se altamente ativos. Essa energia impulsiona a migração de material, fazendo com que as partículas se liguem e se fundam.

Pense nisso como uma pilha de neve compactada em um dia em que a temperatura paira logo abaixo de zero. Os flocos de neve individuais começam a se fundir e, com o tempo, a pilha se transforma em um bloco de gelo sólido e denso.

O Resultado: Densificação e Encolhimento

À medida que as partículas se fundem e os poros entre elas são eliminados, o volume geral do corpo cerâmico diminui. Essa densificação é uma medida direta do sucesso do processo, resultando em um material significativamente mais forte e menos poroso.

Como a Sinterização Redefine as Propriedades do Material

A densificação alcançada através da sinterização não é apenas uma mudança física; é o mecanismo que desbloqueia as propriedades de alto desempenho características das cerâmicas de engenharia.

Uma Mudança na Microestrutura

Em um nível microscópico, a sinterização refina a arquitetura interna do material, ou microestrutura. Ela controla o tamanho final do grão, a forma dos limites de grão e a distribuição de quaisquer poros remanescentes. Para alguns materiais como a zircônia, ela também desencadeia uma transformação de fase crucial, alterando a estrutura cristalina para um estado muito mais duro e denso.

O Impacto na Resistência Mecânica

O principal benefício da sinterização é um aumento maciço na resistência e durabilidade. Os poros em um corpo não sinterizado atuam como pontos de tensão microscópicos onde as rachaduras podem começar facilmente. Ao eliminar esses vazios, a sinterização cria uma estrutura sólida e contínua que é muito mais resistente à fratura, abrasão e arranhões.

Melhorando as Propriedades Térmicas e Elétricas

Um material denso fornece um caminho mais direto para a energia viajar. A eliminação de poros cheios de ar, que atuam como isolantes, melhora a capacidade de uma cerâmica de conduzir calor e, em alguns casos, eletricidade.

Melhorando as Qualidades Ópticas

Em certas cerâmicas, a redução da porosidade também melhora a translúcidez. Os poros espalham a luz, fazendo com que um material pareça opaco. Ao criar uma microestrutura densa e uniforme, a luz pode passar pelo material com menos interrupção, o que é crucial para aplicações como coroas dentárias.

Compreendendo as Compensações e o Controle do Processo

Alcançar as propriedades desejadas não é automático. A sinterização é uma ciência precisa onde tempo, temperatura e atmosfera devem ser perfeitamente otimizados.

O Risco de Supersinterização

Aplicar muito calor ou manter a temperatura por muito tempo pode fazer com que os grãos do material cresçam excessivamente. Embora o material fique denso, esses grãos grandes podem paradoxalmente enfraquecer a estrutura final, tornando-a mais quebradiça.

O Problema da Sub-sinterização

Inversamente, calor ou tempo insuficientes resultarão em densificação incompleta. A porosidade remanescente deixará a cerâmica fraca, porosa e incapaz de atender às suas especificações de desempenho.

A Importância da Atmosfera

O processo deve ocorrer em uma atmosfera controlada. Os gases presentes no forno podem reagir com a cerâmica, alterando sua química e propriedades. Um processo de sinterização otimizado leva isso em consideração para garantir que o produto final seja exatamente como projetado.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o propósito da sinterização ajuda você a avaliar materiais cerâmicos e a solucionar problemas.

- Se o seu foco principal for resistência e durabilidade máximas: A chave é alcançar a maior densidade possível, eliminando a porosidade através de um ciclo de sinterização totalmente otimizado.

- Se você estiver solucionando problemas em uma peça cerâmica com defeito: Investigue o processo de sinterização, pois a densificação incompleta (sub-sinterização) ou o crescimento excessivo de grãos (supersinterização) são causas comuns de falha.

- Se você estiver selecionando um produto cerâmico: O termo "sinterizado" significa que o material passou por este processo crítico de densificação para se tornar um produto final durável, não poroso e de alto desempenho.

Em última análise, a sinterização é a etapa crucial que desbloqueia todo o potencial projetado em um material cerâmico.

Tabela de Resumo:

| Aspecto | Antes da Sinterização (Corpo Verde) | Após a Sinterização |

|---|---|---|

| Estado | Compacto de pó frágil e poroso | Objeto sólido e denso |

| Resistência | Baixa, semelhante a giz | Alta, durável |

| Porosidade | Alta (muitos espaços de ar) | Baixa a zero |

| Mudança Principal | As partículas estão separadas | As partículas estão fundidas juntas |

Desbloqueie todo o potencial dos seus materiais cerâmicos com as soluções de sinterização de precisão da KINTEK.

Se você está desenvolvendo novos componentes cerâmicos ou solucionando problemas em processos existentes, nossa experiência em equipamentos de laboratório e consumíveis garante que você alcance a densidade, resistência e microestrutura perfeitas. Deixe-nos ajudá-lo a otimizar seu ciclo de sinterização para o máximo desempenho.

Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas de laboratório e descobrir o equipamento certo para o seu sucesso.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Para que é usado um forno mufla na determinação de? Teor preciso de cinzas e composição do material

- Como limpar um forno mufla? Um Guia Passo a Passo para Garantir Segurança e Longevidade

- Qual é a diferença entre uma estufa de ar quente e um forno mufla? Escolha a Ferramenta Certa para as Necessidades Térmicas do Seu Laboratório

- Para que serve um forno mufla? Obtenha Processamento Puro e de Alta Temperatura

- Qual é o mecanismo de aquecimento de um forno mufla? Obtenha um processamento de alta temperatura limpo e uniforme