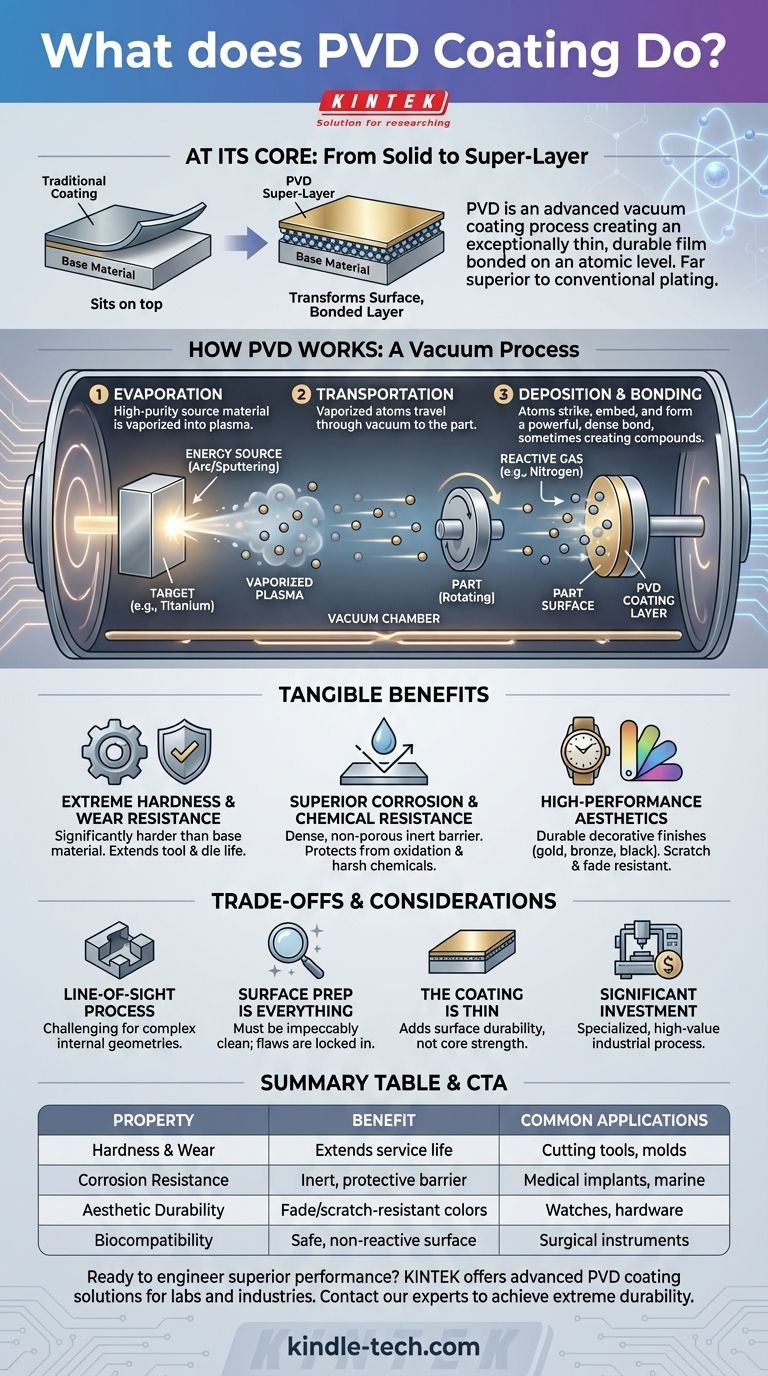

Em sua essência, a Deposição Física de Vapor (PVD) é um processo avançado de revestimento a vácuo usado para aplicar uma película excepcionalmente fina, mas extremamente durável, na superfície de um material. Este processo aprimora fundamentalmente as propriedades da peça — tornando-a mais dura, mais resistente ao desgaste e à corrosão, ou conferindo-lhe uma cor específica — ao ligar uma nova camada de metal ou cerâmica a ela em nível atômico.

Enquanto os revestimentos tradicionais simplesmente ficam sobre a superfície, o PVD transforma a própria superfície. Ele utiliza uma deposição de alta energia, átomo por átomo, em vácuo para criar uma camada ligada que é muito superior em durabilidade e desempenho em comparação com a galvanoplastia ou pintura convencionais.

Como Funciona o PVD: Do Sólido à Supercamada

O processo PVD pode parecer complexo, mas baseia-se em uma sequência lógica de princípios físicos. Tudo ocorre dentro de uma câmara selada de alto vácuo para garantir pureza e controle absolutos.

O Ambiente Crítico de Vácuo

Todo o processo é realizado sob vácuo por duas razões principais. Primeiro, ele remove todos os outros átomos e contaminantes que poderiam interferir no revestimento. Segundo, ele permite que os átomos do material de revestimento viajem diretamente para a peça sem colidir com as moléculas de ar.

Etapa 1: Evaporação

Um material-fonte sólido e de alta pureza — conhecido como "alvo" — é colocado dentro da câmara. Este alvo pode ser um metal como titânio, zircônio ou cromo. Usando um método de alta energia, como um arco de alta voltagem ou sputtering, este material sólido é vaporizado em um plasma de seus próprios átomos.

Etapa 2: Transporte

Esses átomos vaporizados viajam através da câmara de vácuo em direção à peça a ser revestida. Os componentes são posicionados cuidadosamente e frequentemente girados em dispositivos de fixação para garantir que o fluxo de vapor atinja todas as superfícies necessárias uniformemente.

Etapa 3: Deposição e Ligação

Quando os átomos de vapor de alta energia atingem a superfície da peça, eles não apenas aderem; eles se incorporam e formam uma ligação poderosa e densa com o substrato. Isso acontece átomo por átomo, construindo uma película fina que é parte integrante da superfície.

Para criar tipos específicos de revestimento (como o comum Nitreto de Titânio de cor dourada), um gás reativo como o nitrogênio é introduzido na câmara. Este gás reage com o vapor metálico (titânio) à medida que ele se deposita, formando um novo composto cerâmico na superfície da peça.

Os Benefícios Tangíveis de um Revestimento PVD

A aplicação de uma camada que é frequentemente mais fina que um fio de cabelo resulta em melhorias dramáticas na peça subjacente.

Dureza Extrema e Resistência ao Desgaste

Os revestimentos PVD são excepcionalmente duros, muitas vezes significativamente mais duros que o material base. Isso os torna o padrão para proteger ferramentas de corte, matrizes e moldes do atrito e da abrasão do uso industrial, estendendo enormemente sua vida útil.

Resistência Superior à Corrosão e Química

A película depositada é densa e não porosa, criando uma barreira inerte que protege o substrato contra oxidação, névoa salina e ataque químico. Isso é fundamental para peças usadas em ambientes agressivos ou para implantes médicos.

Estética de Alto Desempenho

Além de seus benefícios funcionais, o PVD é um processo de excelência para criar acabamentos decorativos duráveis. Ele pode produzir um amplo espectro de cores (preto, grafite, dourado, bronze) que são muito mais resistentes a arranhões e desbotamento do que a galvanoplastia ou a pintura tradicionais.

Entendendo as Compensações e Considerações

Embora poderoso, o PVD não é uma solução universal. Entender suas limitações é fundamental para usá-lo de forma eficaz.

É um Processo de Linha de Visada

Os átomos vaporizados viajam em linha reta. Isso significa que revestir geometrias internas complexas ou furos profundos e estreitos pode ser um desafio. A fixação adequada e a rotação da peça são essenciais para obter uma cobertura uniforme.

A Preparação da Superfície é Tudo

Um revestimento PVD é tão bom quanto a superfície na qual é aplicado. A peça subjacente deve estar impecavelmente limpa e livre de quaisquer óleos, óxidos ou imperfeições. Qualquer falha na superfície será travada — e potencialmente amplificada — pelo processo de revestimento.

O Revestimento é Fino

O PVD adiciona uma durabilidade de superfície incrível, mas não altera a resistência central da peça. Um sulco profundo ou um impacto forte que deforma o material subjacente ainda pode romper a fina camada de PVD.

Requer um Investimento Significativo

O equipamento de revestimento PVD é altamente especializado e opera sob condições precisas. Isso o torna um processo industrial de alto valor, em vez de uma simples técnica de oficina, o que se reflete em seu custo e adequação para aplicações de alto desempenho ou alto volume.

O PVD é a Escolha Certa para Sua Aplicação?

Para decidir se o PVD é a abordagem correta, considere seu objetivo principal para o componente.

- Se seu foco principal é estender a vida útil e o desempenho da ferramenta: O PVD é o padrão da indústria para criar superfícies duras e de baixo atrito em ferramentas de corte, punções e moldes.

- Se seu foco principal é um acabamento decorativo com durabilidade máxima: O PVD oferece uma gama de cores ricas e estáveis para itens como relógios, torneiras e ferragens que superam em muito a galvanoplastia ou a pintura tradicionais.

- Se seu foco principal é biocompatibilidade e resistência química: O PVD cria uma camada protetora inerte essencial para implantes médicos e componentes expostos a ambientes agressivos.

Em última análise, o revestimento PVD fornece uma maneira de projetar a superfície de um material para um desempenho que o material em massa sozinho nunca conseguiria alcançar.

Tabela Resumo:

| Propriedade Chave | Benefício do Revestimento PVD | Aplicações Comuns |

|---|---|---|

| Dureza e Desgaste | Estende significativamente a vida útil | Ferramentas de corte, moldes, peças industriais |

| Resistência à Corrosão | Cria uma barreira inerte e protetora | Implantes médicos, componentes navais |

| Durabilidade Estética | Fornece cores resistentes ao desbotamento e a arranhões | Relógios, ferragens arquitetônicas, torneiras |

| Biocompatibilidade | Forma uma superfície segura e não reativa | Instrumentos cirúrgicos, dispositivos médicos |

Pronto para incorporar desempenho superior em seus componentes?

As soluções avançadas de revestimento PVD da KINTEK são projetadas para laboratórios e indústrias que exigem os mais altos padrões em ciência de materiais. Se você está desenvolvendo ferramentas de corte com maior durabilidade, implantes médicos biocompatíveis ou acabamentos decorativos duráveis, nossa experiência garante um revestimento que transforma as propriedades superficiais do seu material.

Somos especializados em fornecer os equipamentos de laboratório e consumíveis necessários para processos PVD precisos e de alta qualidade. Contate nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar durabilidade e desempenho extremos para sua aplicação específica.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares