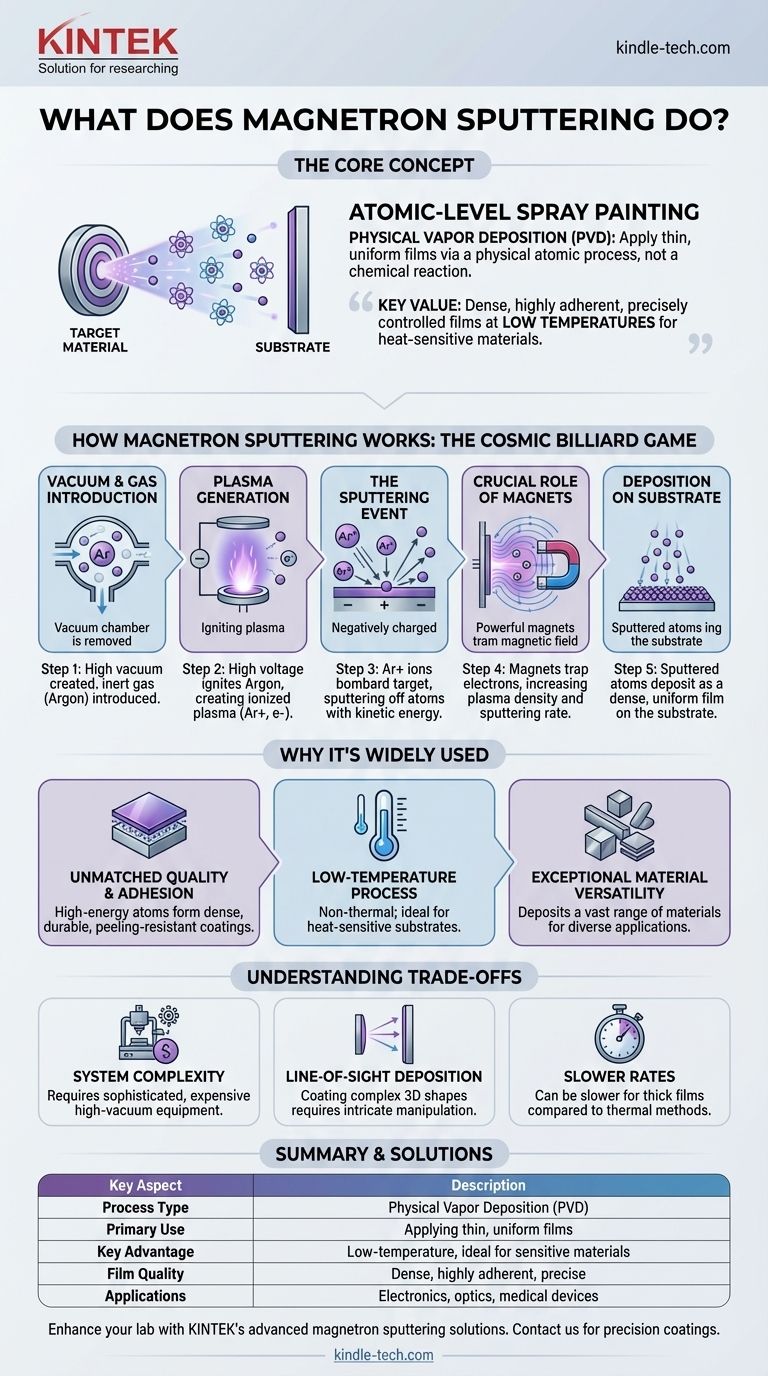

Em sua essência, a pulverização catódica por magnetron é um método de deposição física de vapor (PVD) usado para aplicar filmes excepcionalmente finos e uniformes de um material sobre outra superfície. Pense nisso como uma forma de pintura em spray altamente controlada, em nível atômico. Este processo não é uma reação química, mas física, onde átomos de um material de origem (o "alvo") são ejetados e depositados em um substrato para criar um revestimento de alto desempenho.

O verdadeiro valor da pulverização catódica por magnetron reside na sua capacidade de produzir filmes finos densos, altamente aderentes e precisamente controlados a baixas temperaturas. Isso o torna indispensável para a criação de revestimentos avançados em materiais sensíveis ao calor, como plásticos e eletrônicos, algo que os métodos baseados em calor não conseguem facilmente.

Como Funciona a Pulverização Catódica por Magnetron

Para entender o que a pulverização catódica por magnetron faz, é essencial compreender seu mecanismo. O processo ocorre dentro de uma câmara de vácuo e pode ser dividido em algumas etapas principais. É melhor visualizado como um jogo de bilhar cósmico.

Etapa 1: Criação de Vácuo e Introdução de um Gás

Primeiro, todo o ar é removido de uma câmara para criar um alto vácuo. Isso garante a pureza do filme, removendo quaisquer contaminantes. Em seguida, uma pequena quantidade de um gás inerte, tipicamente Argônio, é introduzida na câmara.

Etapa 2: Geração de um Plasma

Uma alta voltagem negativa é aplicada ao material de origem, conhecido como alvo. Essa voltagem inflama o gás Argônio, retirando elétrons dos átomos de Argônio e transformando o gás em um plasma — um gás ionizado e brilhante, composto por íons positivos de Argônio e elétrons livres.

Etapa 3: O Evento de Pulverização

Os íons de Argônio carregados positivamente são poderosamente atraídos para o alvo carregado negativamente. Eles aceleram e colidem com a superfície do alvo com significativa energia cinética. Esse bombardeio é como um jateamento de areia em escala atômica, derrubando átomos ou moléculas individuais do alvo. Essas partículas ejetadas são agora "pulverizadas".

Etapa 4: O Papel Crucial dos Ímãs

Isso é o que diferencia a pulverização catódica por magnetron de outras formas. Ímãs poderosos são colocados atrás do alvo. Esses ímãs aprisionam os elétrons livres do plasma em um campo magnético diretamente na frente do alvo.

Essa armadilha de elétrons aumenta dramaticamente a probabilidade de que os elétrons colidam e ionizem mais átomos de gás Argônio. O resultado é um plasma muito mais denso e intenso, concentrado onde é mais necessário, levando a uma taxa significativamente maior de pulverização e deposição.

Etapa 5: Deposição no Substrato

Os átomos pulverizados do alvo viajam através da câmara de vácuo e pousam no objeto que está sendo revestido (o substrato). Como esses átomos chegam com alta energia, eles formam um filme fino muito denso, uniforme e fortemente ligado na superfície do substrato.

Por Que Este Processo É Tão Amplamente Utilizado

As características únicas do processo de pulverização catódica conferem-lhe várias vantagens chave que o tornaram um pilar da manufatura moderna.

Qualidade e Adesão Incomparáveis do Filme

A alta energia dos átomos pulverizados garante que eles se incorporem firmemente ao substrato. Isso cria revestimentos incrivelmente densos, duráveis e resistentes a descascamento ou lascamento, em comparação com muitos outros métodos de revestimento.

Um Processo de Baixa Temperatura

Como o processo depende da energia cinética (bombardeio) em vez de calor, é considerado uma tecnologia "não térmica". Esta é uma vantagem crítica, pois permite o revestimento de materiais sensíveis ao calor, como plásticos, componentes eletrônicos acabados e polímeros avançados, sem causar danos.

Versatilidade Excepcional de Materiais

A pulverização catódica por magnetron pode ser usada para depositar uma vasta gama de materiais. Isso inclui metais, ligas, cerâmicas e outros compostos isolantes, tornando-o adequado para uma enorme variedade de aplicações, desde acabamentos metálicos simples até complexas pilhas ópticas multicamadas.

Compreendendo as Desvantagens

Nenhuma tecnologia está isenta de suas limitações. Ser um consultor de confiança significa reconhecer as situações em que a pulverização catódica por magnetron pode não ser a melhor opção.

Complexidade e Custo do Sistema

Os sistemas de pulverização catódica exigem um investimento significativo. A necessidade de câmaras de alto vácuo, fontes de alimentação sofisticadas e fortes matrizes magnéticas torna o equipamento mais complexo e caro do que métodos mais simples, como a evaporação térmica.

Deposição por Linha de Visada

Assim como a pintura em spray, a pulverização catódica é um processo de linha de visada. O material pulverizado viaja em linha relativamente reta do alvo para o substrato. Revestir formas tridimensionais complexas com espessura uniforme requer rotação e manipulação intrincadas do substrato, o que aumenta a complexidade do processo.

Taxas de Deposição Potencialmente Mais Lentas

Embora o magnetron aumente significativamente as taxas de pulverização em comparação com os métodos de diodo mais antigos, ainda pode ser um processo mais lento do que os métodos térmicos de alta taxa para depositar filmes espessos. Sua força reside na precisão e qualidade, não necessariamente na velocidade bruta.

Como Aplicar Isso ao Seu Projeto

Sua escolha de usar a pulverização catódica por magnetron deve ser impulsionada pelas propriedades específicas que seu produto final exige.

- Se seu foco principal é desempenho e precisão: A pulverização catódica por magnetron é ideal para criar filmes finos densos, puros e altamente aderentes, especialmente quando as propriedades elétricas, ópticas ou resistentes ao desgaste são críticas.

- Se seu foco principal é revestir materiais sensíveis ao calor: Este processo é uma das melhores escolhas disponíveis, pois sua natureza não térmica protege substratos como polímeros, circuitos integrados e dispositivos médicos contra danos causados pelo calor.

- Se seu foco principal são revestimentos simples de alto volume: Para aplicações onde a densidade do filme é menos crítica e o substrato é robusto, você deve avaliar se métodos mais rápidos e menos complexos, como a evaporação térmica, poderiam atender aos seus objetivos de custo e produção.

Ao compreender seus princípios fundamentais, você pode alavancar a pulverização catódica por magnetron para projetar materiais com propriedades que antes eram inatingíveis.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Uso Principal | Aplicação de filmes finos e uniformes de materiais em substratos |

| Vantagem Chave | Processo de baixa temperatura ideal para materiais sensíveis ao calor |

| Qualidade do Filme | Revestimentos densos, altamente aderentes e precisamente controlados |

| Aplicações Comuns | Eletrônicos, óptica, dispositivos médicos, revestimentos duráveis para ferramentas |

Pronto para aprimorar as capacidades do seu laboratório com revestimentos de precisão? A KINTEK é especializada em equipamentos e consumíveis avançados para laboratório, incluindo soluções de pulverização catódica por magnetron adaptadas para necessidades de pesquisa e produção. Quer você esteja trabalhando com eletrônicos sensíveis, componentes ópticos ou materiais inovadores, nossa expertise garante que você obtenha os filmes finos de alta qualidade e duráveis que seus projetos exigem. Entre em contato conosco hoje para discutir como nossas soluções podem impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Bomba de Vácuo de Diafragma Sem Óleo para Uso Laboratorial e Industrial

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Quais são as desvantagens da deposição química a vapor assistida por plasma? Gerenciando as compensações da deposição em baixa temperatura